ばね

最も広く使用されている種類のばねである圧縮コイルばね

ばねとは、力が加わると変形し、力を取り除くと元に戻るという、物体の弾性という性質を利用する機械要素である[1]。広義には、弾性の利用を主な目的とするものの総称ともいえる[2]。ばねの形状や材質は様々で、日用品から車両、電気電子機器、構造物に至るまで、非常に多岐にわたって使用される。

ばねの種類の中ではコイルばねがよく知られ、特に圧縮コイルばねが広く用いられている。他には、板ばね、渦巻ばね、トーションバー、皿ばねなどがある。ばねの材料には金属、特に鉄鋼が広く用いられているが、用途に応じてゴム、プラスチック、セラミックスといった非金属材料も用いられている。空気を復元力を生み出す材料とする空気ばねなどもある。ばねの荷重とたわみの関係も、荷重とたわみが比例する線形のものから、比例しない非線形のものまで存在する。ばねばかりのように荷重を変形量で示させたり、自動車の懸架装置のように振動や衝撃を緩和したり、ぜんまい仕掛けのおもちゃのように弾性エネルギーの貯蔵と放出を行わせたりなど、色々な用途のためにばねが用いられる。

「ばね」は和語の一種だが、平仮名ではわかりにくいときは片仮名でバネとも表記される[3]。現在使用されている漢字表記では発条と書かれる。英語に由来するスプリング(spring)という名称でもよく呼ばれる[4]。語源は諸説あるが、「跳ね」「跳ねる」から転じて「ばね」という語になったとされる。

人類におけるばねの使用の歴史は太古に遡り、原始時代から利用されてきた弓はばねそのものである。カタパルト、クロスボウ、機械式時計、馬車の懸架装置といった様々な機械や器具で利用され、ばねは発展を遂げていった。1678年にはイギリスのロバート・フックが、ばねにおいて非常に重要な物理法則となるフックの法則を発表した。産業革命後には、他の工業と同じくばねも大きな発展を遂げ、理論的な設計手法も確立していった。今日では、ばねの製造は機械化された大量生産が主だが、一方で特殊なばねに対しては手作業による製造も行われる。現在のばねへの要求は多様化し、その実現に高度な技術も求められるようになっている。

目次

1 定義と特性

1.1 復元力

1.2 エネルギーの蓄積と放出

1.3 固有の振動数

2 種類

2.1 基本形状別

2.2 材料別

2.2.1 金属ばね

2.2.2 非金属ばね

2.2.3 磁気ばね

2.3 その他の分類

3 設計と製造

3.1 設計の基礎事項

3.1.1 古典理論式と有限要素法

3.1.2 振動問題

3.1.3 強度

3.2 製造の基礎事項

3.3 工業規格

4 用途例

4.1 日用品

4.2 車両

4.3 電気電子機器

4.4 構造物

4.5 市場割合

5 名称と語源

6 歴史

6.1 原始から古代まで

6.2 中世から近世まで

6.3 近代から現代まで

7 工業以外におけるばね

7.1 生体

7.2 比喩

8 脚注

8.1 注釈

8.2 出典

9 参考文献

10 外部リンク

定義と特性

物体には弾性と呼ばれる、力が加わって変形しても元に戻ろうとする性質がある[5]。ばねの広い意味での定義は、この弾性という性質の利用を主な目的とするものの総称といえる[2]。ばねが持っている、あるいはばねに求められる特性としては、大きく分けて

- 復元力を持つ

- エネルギーの蓄積と放出ができる

- 固有の振動数を持つ

という3つの特性が挙げられ、これらは「ばねの3大特性」とも呼ばれる[6]。ばねと呼ばれる部品や物以外にもこれら3つの特性は備わっているが、これらの特性を特に上手く利用しているのがばねともいえる[7]。他にもばねの基本的な性質や働きの分け方はあるが[注釈 1]、ここではこの3つの大別に沿って、ばねの基本的特性について説明する。

復元力

弾性変形(上)と塑性変形(下)の例

ばねは、力を加えられると変形し、力を取り除くと元の形に戻るという性質を持っている[7]。このように力が加わって変形しても元に戻ろうとする性質を持つことが、ばねの基本的性質であり、必要条件である[8]。元の形に戻ろうとする力は「復元力」と呼ばれ、復元力の存在がばねの大きな特性の1つ目に挙げられる[9]。

復元力は物質の「弾性」という性質に起因し、力を取り除くと元の形に戻る変形は「弾性変形」と呼ばれる[10]。しかし、力(正確には応力)が材料の限界を超えて加わると、力を除いても変形(正確にはひずみ)が残るようになる[11]。この性質は「塑性」と呼ばれ、塑性という性質によって元に戻らない変形のことを「塑性変形」と呼ぶ[12]。変形が弾性変形に留まる最大の応力は「弾性限度」と呼ばれる[13]。ばねは元に戻ることを前提して使われるものであるため、塑性変形が起こることは好ましくなく、一般にばねに加わる力が弾性限度を超えない範囲で使用される[14]。

ばねの変形のことや変形量のことを「たわみ」と呼ぶ[15]。たわみの物理単位には、変位(長さの変化)と回転角(ねじり角や曲げ角の変化)の2種類がある[16]。長さが変化することを利用する圧縮コイルばねでは、たわみの単位は変位で表される[17]。棒のねじり角度が変化することを利用するトーションバーでは、たわみの単位は回転角(ねじり角)である[16]。たわみの物理量に対応して、たわみを起こす負荷にもいくつかの種類が考えられる。変位であれば荷重(純粋な力)であり、ねじり角であればねじりモーメントが考えられる[18]。実際のばねでは、変位や回転変形が組み合わさった複雑なたわみを起こすものもある[19]。

線形特性ばねでは、たわみは荷重に比例する。

荷重-たわみ線図の例。青の左の線が線形特性、緑の右の曲線が非線形特性、黄色の真ん中の曲線がヒステリシス有りの非線形特性を示している。

このような荷重とたわみがある一定関係を持っていることが、ばねが持つ基本的性質や機能の一つともいえる[5]。ばねが示す荷重とたわみの関係のことを「ばね特性」「荷重-たわみ特性」「荷重特性」などと呼ぶ[20]。最もよく利用されるばねのばね特性は、線形であることが多い。線形とはたわみが荷重に比例して増減するということで、ばねに 10 kg の重りを吊るすとばねが 1 cm 伸び、20 kg の重りを吊るすと 2 cm 伸びるという具合である[21]。この関係は「フックの法則」としても知られる[22]。線形特性であるばねでは荷重とたわみの関係は以下のような式で表される。

- P=kδ{displaystyle P=kdelta }

ここで、P が荷重(力)で、δ がたわみ(変位)である。k は P と δ の比例定数で「ばね定数」と呼ばれ、単位は[力]/[長さ]である[23]。例えば 10 kgf/cm というばね定数は、たわみ 1 cm を起こすのに 10 kg の重りを吊るす必要があるという意味である[21]。実際の製品でいえば、大型自動車や鉄道車両の懸架装置用ばねでは大きなばね定数が必要となり、それと比較してベッドやソファーのばねでは小さなばね定数が必要となる[24]。

負荷がねじりモーメント T で、たわみがねじり角 θ のときは、

- T=kθ{displaystyle T=ktheta }

という式になる。この場合の k の単位は[モーメント]/[角度]であり、k を「回転ばね定数」などと呼んで通常のばね定数と区別する場合もある[25]。

荷重とたわみが比例しないばねも存在し、そのような関係を非線形と呼ぶ[26]。非線形特性のばねでは、例えば、ばねに 10 kg の重りを吊るすと 1 cm 伸びるが、20 kg の重りを吊るしても 1.2 cm しか伸びないという具合である[27]。さらに、荷重を加えるときと取り除くときで荷重とたわみの関係が異なり、荷重-たわみ曲線がヒステリシスループを描くばねもある[28]。皿ばねや圧縮コイルばねの内の特殊なものが、非線形特性のばねの例として挙げられる[26]。

エネルギーの蓄積と放出

弓はばねの一種であり、弾性エネルギーを利用して矢を放つ

ばねが変形するとき、弾性エネルギーという形でエネルギーがばねに蓄えられる[29]。蓄えられたエネルギーを放出させれば、ばねに機械的な仕事をさせることができる[30]。この「エネルギーの蓄積と放出」という働きが、ばねの大きな特性の2つ目として挙げられる[31]。例えば、弓によって矢を放つのは、このエネルギーの蓄積と放出を利用している[32]。手で弦を引くことで弾性エネルギーを蓄え、手を放すことで弾性エネルギーを矢を飛ばす力に変える[32]。ぜんまい時計では、ぜんまいに蓄えられたエネルギーを放出させながら時計が動いている[33]。弓と比較すると、ぜんまい時計の場合は弾性エネルギーを徐々に放出させながら利用している[32]。自動車の懸架装置用ばねの場合は、路面から伝わる衝撃をばねが受け、衝撃力をばねの弾性エネルギーに変化させて緩衝している[34]。

線形特性ばねの弾性エネルギー。下図が荷重-たわみ線図で、水色塗り部分の三角形面積 U が弾性エネルギーに相当する。

ばねに蓄えられる弾性エネルギーは、その弾性変形を起こす荷重によってなされた仕事に等しい[35]。荷重-たわみ線図では、曲線と横軸で囲まれた面積が弾性エネルギーに相当する[28]。線形特性に限定せずに、荷重 P がたわみ δ の一般的な関数であるときは、 P(δ) を積分して、弾性エネルギー U は以下のようになる[28]。

- U=∫P(δ)dδ{displaystyle U=int P(delta )ddelta }

線形特性のばねであれば、囲まれる面積は三角形となるので

- U=Pδ2=kδ22=P22k{displaystyle U={frac {Pdelta }{2}}={frac {kdelta ^{2}}{2}}={frac {P^{2}}{2k}}}

が弾性エネルギーである[36]。ばねが受ける荷重 P が同じなら、ばね定数 k が小さいほど吸収エネルギー U が大きくできる[37]。鉄道車両の連結器や緩衝装置のようにばねを衝突を緩和するために使用するときは、この吸収エネルギーが大きいほど有利となる[30]。

荷重-たわみ曲線がヒステリシスループを描く非線形特性ばねの場合では、ループで囲まれる部分の面積分のエネルギーが摩擦などで消費される[38]。このヒステリシスによる弾性エネルギーの消費は減衰として働き、衝撃緩和の視点からは、ループで囲まれる面積が大きいほど有利となる[39]。

固有の振動数

ばねに吊られた重りが一定の振動数で揺れ続ける。この図中では、ばね定数が k、たわみが δ (t)(時刻 t の関数)、荷重(復元力)が P、重り質量が m、重量加速度が g で表されている。

先端に重りを付けたばねを天井に吊るし、重りを下に引っ張り、力を放す。すると重りは一定の振動数で上下に振動する[40]。この一定の振動数は「固有振動数」と呼ばれる[34]。この例のような、線形特性のばねと質点(重り)と基礎(天井)から成る1自由度の系では、固有振動数は

- fn=12πkm{displaystyle f_{n}={frac {1}{2pi }}{sqrt {frac {k}{m}}}}

となる[41]。m は重りの質量、k はばね定数、π は円周率、fn が固有振動数である[41]。このような固有振動数を持つことが、ばねの大きな特性の3つ目である[42]。上の式では、k が大きくなるほど fn が大きくなり、k が小さくなるほど fn が小さくなる。一般的にも、ばねが硬いほど固有振動数が大きくなり、ばねが柔らかいほど固有振動数が小さくなる[43]。

理想的な非減衰1自由度系における振幅伝達率と振動数比の関係。横軸が1のとき外からの振動数と質点の固有振動数が一致しており、振幅伝達率は無限大へ発散する[44]。

固有振動数は実際上のあらゆる振動の問題に関係し、固有振動数は振動の問題を考えるときの最重要の物理量ともいわれる[41]。特に、大きさや向きが周期的に変動するような力が質点に加わったり、ばねを支える基礎自体が周期的に揺れ動くとき、このような外からの振動数が固有振動数に一致すると「共振」と呼ばれる質点が激しく振動する現象が発生する[45]。共振を積極的に利用する機械・道具もあるが、通常は共振を避ける必要がある[43]。共振が起こると、機械の動作が不安定になったり、故障の原因となったり、最悪は破壊事故を引き起こすこともある[46]。このため、固有振動数と外からの振動数をずらすように機械や構造物を設計することが求められる[43]。

一方で、ばねの固有振動を持つ性質を利用することで、振動の伝達を緩和することもできる[47]。固有振動数が外からの振動数よりも十分小さいとき、振動がばねが支える質点に伝わりにくくなる[48]。これを利用することによって、ばねが支える物体の振動を和らげることができる[49]。振動を伝わりにくくする一般的な目安としては、固有振動数が外からの振動数の1/3以下となるようにするのが望ましいとされる[50]。例えば鉄道車両では、金属ばねに比べてばね定数を小さくすることができる空気ばねを採用し、乗り心地を良くしている[51]。

種類

ばねの種類は多岐にわたる。様々な分類の仕方があり、決定的なものはない[52]。以下では、形状別の種類と材料別の種類を主に説明し、その他の分類についても触れる。

基本形状別

ばねの形状で分類した代表的種類を以下に示す[注釈 2]。これらは主に金属を材料にするばねである[53]。金属の内、特に鋼が材料として使われるが、鋼自体は硬いため力を加えられても目でわかるように大きな変形はしない[54]。そのため、力が加わる板や棒を長くすることによって微小な変形を集めて、ばね全体としての大きな変形を生み出している[54]。

- コイルばね

- 細長い線状の材料を螺旋(らせん)状に巻いたばね[55]。様々な種類のばねの中で最も一般的な形状のものである[55]。受ける荷重の種類によって、さらに「圧縮コイルばね」「引張コイルばね」「ねじりコイルばね」といった種類に分けられる[56]。

- 圧縮コイルばね

圧縮コイルばね

- コイルばねの内、圧縮の荷重を受けて用いられるばね[57]。ばねの中でも最も広く使用されている種類である[58]。円筒状のコイルばねが最も一般的だが、円錐状や樽形に巻いたものなど様々な種類がある[59]。コイル状にする素線自体には、主にねじりモーメントが加わり、素線がねじり変形を起こすことで、ばねが全体として伸び縮みする[60]。ばねが変形するときの単位体積当たりの弾性エネルギー(エネルギー吸収効率)は他のばね部品と比較して大きく、取り付けに必要な空間は比較的小さくて済む[61]。

- 引張コイルばね

引張コイルばね

- コイルばねの内、コイルの端にフックが存在し、引張(引っ張り)の荷重を受けるばね[62]。圧縮コイルばねと同じく、素線自体は主にねじり変形を起こし、全体が伸びる[63]。圧縮コイルばねに次いで広く用いられているばねである[64]。一般的な引張りコイルばねは、外部から荷重がかかっていない状態でもコイル同士が密着しており、この状態でもコイル同士が密着しようとする力が働いている[65]。端のフック形状には用途に合わせて様々な形状がある[66]。

- ねじりコイルばね

ねじりコイルばね

- コイルばねの内、コイル中心軸まわりにねじりモーメントを受けるばね[67]。コイルの端に荷重を受ける腕を持ち、コイルを巻き込んだり巻き戻したりする方向に変形させる[68]。ばねの素線自体には曲げ応力が加わり、荷重による弾性エネルギーは曲げ弾性エネルギーとして蓄えられる[69]。部品を回転運動をさせる箇所などで用いられる[70]。

- 板ばね

- 板材を用いたばねの総称[71]。板の曲げ変形の利用してばねとして作用する[72]。たわみが小さい範囲であれば、はりの曲げ理論をそのまま使って変形などが計算ができる[73]。「重ね板ばね」「薄板ばね」といった種類に分けられる[74]。

- 重ね板ばね

重ね板ばね

- 複数の板材を重ねた板ばね[75]。中央を分厚くするように板を重ねることで、ばね内に発生する曲げ応力の均一化を図っている[76]。自動車や鉄道車両の懸架装置用に使われるのがほとんどである[77]。板材同士が接触して摩擦することで振動の減衰に寄与する[78]。一方で、板間の摩擦が固有振動数を高くし、実際の車両においては乗り心地に悪影響することもある[49]。

- 薄板ばね

薄板ばね

- 板ばねの内、薄い板材を用いたばねの総称[79]。形状は多種多様で、定まった形はない[80]。厳密な定義は特にないが、2 mm 程度までの厚みのものを薄板ばねと呼ぶことが多い[81]。 主に小型機器で用いられる[74]。

- トーションバー

トーションバー

棒状のばね。棒の一端を固定して他端をねじりを加え、棒をねじり変形させることでばね作用させる[82]。棒の断面形状は、ねじりに対して効率のよい円形が一般的である[83]。吸収エネルギー効率が高く、形状が簡単なため、実際のばね特性が計算と一致しやすい[84]。- 渦巻ばね

- 板を渦巻状に巻いたばね[85]。特に、薄板を用いた渦巻きばねは「ぜんまい」とも呼ばれる[86]。一端にトルクや力を加えることで、板が曲げ変形してばねとして作用する[87]。狭い空間内で比較的多くのエネルギーを蓄えることができ、製作が容易などの利点を持つ[88]。大きく「接触形」と「非接触形」に分けられる[89]。

- 接触形渦巻ばね

接触形渦巻ばね(解けた状態)

- 渦巻きばねの内、隣接する板同士が接触するもの[90]。この接触形渦巻きばねのことを「ぜんまい」と呼ぶこともある[91]。ばねを巻き上げていくとき、密着していた板が解けていくため、ばね定数が変化していく特性を持つ[92]。板同士が密着しているため、そこで摩擦が発生してヒステリシスを持つばね特性となる[93]。

- 非接触形渦巻ばね

- 渦巻きばねの内、隣接する板同士が離れたもの[90]。板間摩擦がないため、ばね特性を比較的正確に計算できる長所がある[72]。一方で渦巻ばねを巻ける回数は少ないという点がある[90]。

- 竹の子ばね

竹の子ばね

- 長方形断面の板状の素材を円錐状に巻いたばね[86]。分類としては、圧縮コイルばねの一種である円すいコイルばねに相当し、円すいコイルばねの素線が板に変わったものといえる[94]。たわみが一定以上増すとばね定数が次第に増す非線形特性があり、なおかつ比較的小さな形状で大きな荷重を受けることができる[95]。

- 皿ばね

皿ばね

- 底のない皿のような形状にしたばね[96]。皿ばねの円錐上側部分と下側部分に荷重を加え、高さを低くする方向にたわませることでばね作用が得られる[97]。非線形特性のばねであり、形状の寸法比を変えることで様々なばね特性が得られる[98]。皿ばね同士を組み合せることにより、さらに様々なばね特性が得られ、全体としてのばね高さも変えることができる[99]。

- 輪ばね

輪ばね

- 内輪と外輪という2種類の輪を交互に重ね合わせたばね[100]。内輪は外側に斜面を持ち、外輪は内側に斜面を持ち、重ね合わされた内輪と外輪に荷重が加わると、内輪は縮まり、外輪は広がるように変形して、全体として縮む[101]。合わさった面間で摩擦が働き、大きなエネルギーを吸収することができる[102]。

- 線細工ばね

- 線状の材料をばね作用を得ることができようした部品の総称[103]。用途に応じて様々な形のものが作られ、特に定まった形状はない[104]。静的な荷重がかかるような使われ方が多い[105]。荷重が小さい範囲で使うことが多いため、ばね特性を厳密に出すことを求めないことも多い[106]。

- ファスナーばね

スプリングピン

- ばね作用を利用した締結部品の総称[107]。ばね座金、止め輪、スプリングピンなどが含まれる[108]。様々な種類が存在する[107]。

- メッシュばね

- 細い線材を布生地のように編んだばね[109]。「メッシュスプリング」とも呼ぶ[110]。編み方はメリヤス編みとなっており、編み込んで帯状とした材料を円筒状やドーナツ形にして使われる[111]。クッション材として使われ、ばね特性が大きなヒステリシスを持っていることから振動吸収の性能が高い[109]。

材料別

ばねの復元力を生み出す材料には様々なものがある[112]。原理的には、弾性を持つ材料全てがばねの材料となりえる[113]。材料で分類すると金属ばねと非金属ばねに大きく分けられ、一例として以下のように分類される[112]。

金属ばね

鉄鋼ばね(炭素鋼、合金鋼、ステンレス鋼など)

非鉄金属ばね(銅合金、ニッケル合金、チタン合金など)

非金属ばね

高分子材ばね(天然ゴム、プラスチック、繊維強化材など)

無機材ばね(セラミックス)

流体ばね(空気、不活性ガスなど)

金属ばね

金属ばね(トランポリン用の引張コイルばね)

金属と非金属にばね材料を分けると、金属ばねが特殊な場合を除いて一般的に用いられている[114]。コストが安いながらも、大きな力を受けることができたり、大きなたわみ量を確保できたりするのが金属ばね全般における利点である[114]。金属材料の中でも、強度と汎用性の高さから特に鉄鋼材料が広範囲で用いられている[115]。ばね用の鋼材は「ばね鋼」という名称でも呼ばれ、弾性限度を上げるために一般的な鋼材よりも材料中の炭素濃度が高められている[116][注釈 3]。ばね鋼は大きく分けて冷間成形用と熱間成形用がある[118]。冷間成形とは材料が常温の状態でばねの形へ加工することで、比較的小型のばねの成形に適している[119]。熱間成形とは材料を高温に熱した状態でばねの形へ加工することで、比較的大型のばねの成形に適している[120]。ばね鋼の種類としては、炭素を主な添加元素とする炭素鋼、あるいは炭素以外の元素を特別に加える合金鋼が使われる[121]。他の鉄鋼材料としては、耐食性と耐熱性に優れたステンレス鋼が用いられている[122]。

ばねに使われる非鉄金属の材料としては、黄銅、リン青銅、洋白、ベリリウム銅といった銅合金材料が一般的である[123]。銅合金の電気伝導性の良さを利用して、コネクタなどで抵抗や発熱を減らすために使われる[124]。他には耐食性や非磁性も長所として持っているが、鋼材料と比べるコストが高い欠点もある[125]。

他の非鉄金属材料としては、耐食性、耐熱性ならびに耐寒性が優れたニッケル合金もばね材料として用いられている[126]。特にインコネルがニッケル合金の中でも一般的である[126]。400℃以上の高温領域で使用されるようなばねで、ニッケル合金材料が用いられている[127]。鋼と比較して大きな軽量化が可能な材料として、チタン合金もばねに使用されている[128]。チタン合金は鋼と比較して弾性率と比重が小さいため、ばねの軽量化が可能となる[129]。一方でコストが高いという欠点もある[130]。

非金属ばね

ゴムばねの模式図(圧縮荷重を受ける場合)

金属材料では実現できない機能や特性を得たいとき、非金属材料がばね材料として使われる[114]。プラスチックやゴムといった高分子材料も、ばね材料として利用される。ゴムの弾性を利用するばねは、特に「ゴムばね」と呼ばれる[131]。ゴムの弾性は非線形であり、ひずみが小さい範囲でのみ線形とみなせる[132]。具体的な材料としては、汎用に使われる天然ゴム、対候性の高いクロロプレンゴム、振動減衰特性が良いブチルゴムなどが使われている[133]。金属ばねと比較すると、ばね定数を方向に応じて自由に調整できる、ゴムの内部摩擦によって変形時に減衰力が生まれる、といった長所を持っている[134]。車両用や産業機械用の防振ゴムとして広く利用されている[135]。一方で、高温・低温で性能が劣化しやすい、長期間の大荷重負担でクリープが生じやすい、といった短所もある[136]。さらに、ゴムばねの挙動は明確には計算できないので、おおよその範囲で計算する必要がある[137]。

プラスチック材料もばねに用いられる。金属ばねと比較すると、プラスチック製ばねには軽量、錆びない、成形が容易といった長所がある[138]。一方で、ゴムのようにクリープが起こりやすい、鋼材と比較すると強度や弾性率が小さいといった短所がある[139]。プラスチック材料の中では、エンジニアリングプラスチックがばね用として一般的である[140]。例としてはポリエーテルエーテルケトン(PEEK)製のコイルばねなどが、耐薬品性が必要な個所で活用されている[141]。

プラスチックの強度の低さを克服するために、強化繊維を含有させた繊維強化プラスチック(FRP)もばね用材料として使われている[142]。ばね材料として用いられるFRPには、ガラス繊維強化プラスチック(GFRP)と炭素繊維強化プラスチック(CFRP)の2つがある[143]。強化繊維の配向によって、FRPは力を受ける向きによって強度や弾性率が異なるという特徴がある[144]。そのため、ばね定数を最適化したり、FRPが持つ高い強度を生かすためには、適切な配向でばねを設計する必要がある[145]。軽量化のためにGFRP製の板ばねが自動車懸架装置用として実用化されたことがあるが、コストが高い・リサイクルしづらいといった欠点により定着はしていない[146]。CFRPも、板ばねとしての利用が代表例である[147]。他の材料と比較すると、CFRPは比強度や比弾性率が特に優れており、加えて疲労強度も高いという長所を持つ[147]。これらの長所を生かして、他の材料では不可能な用途にCFRP製ばねを適用することが試みられている[148]。

無機材料のセラミックスもばねとして利用されている。既存の金属ばねでは対応不可能な700℃から1000℃の高温下でも実用できる耐熱性を持つ[149]。セラミックスは脆性材料であり、小さな欠陥でも破壊に至り、強度のばらつきが大きいため、ばね用材料としては不適当と以前は考えられていた[150]。その後の製造技術の進歩によって、高強度のセラミックスが誕生し、ばねとして実用可能となった[151]。実際の使用例としては、高温下使われる治具用ばねに窒化ケイ素が使われている[152]。

ダイヤフラム形空気ばねの3Dモデル

気体や液体の流体を利用するばねも存在し、特に空気の弾性を利用したばねは「空気ばね」と呼ばれる[131]。一定温度下では気体の体積は圧力に逆比例するというボイルの法則が、空気ばねの弾性を生み出す基本原理となる[153]。ばねの高さ・受けることができる荷重・ばね定数が独立に設定できる、絞りを設けることで減衰力を発生させることができる、調整弁を設けることでばね高さを一定に保つことができる、といった長所を持っている[154]。特に、一つ目の長所により、同じ条件下の金属ばねと比較してばね定数を小さくでき、車両の懸架装置として用いた場合は乗り心地を良くすることができる[155]。形状によって、ベローズ形とダイヤフラム形の2種類に大きく分けられる[156]。欠点としては、金属ばねと比較して構造が複雑で、空気ばね以外の付属装置も必要となり、コストが高い[157]。

空気ではなく、アルゴンやヘリウムなどの不活性ガスを利用するばねもあり、このようなばねは「ガスばね」と呼ばれる[131]。ばね特性設定の自由度が高く、省スペースで大きな荷重を働かすことができるといった長所がある[158]。一方で使用温度に制約があり、ガス漏れのおそれがあるといった短所がある[158]。

磁気ばね

弾性を利用するものではないが、磁石の磁気力を復元力として利用する「磁気ばね」と呼ばれるばねもある[159]。磁石の同極を近づけると反発力が発生するので、圧縮方向に復元力を持つばねとして利用できる[160]。磁石の異極を対向させる場合は、磁石が横方向にずれたときに吸引力が発生するので、横方向に復元力を持つばねとして利用できる[160]。物体同士の接触を避けることができる、質量を持たないばねなので後述のサージングが発生しない、といった長所がある[159]。

その他の分類

以上の基本形状別・材料別の他には、ばねは次のような観点からも分類される。

- 荷重形式

- ばねが受ける荷重の種類(形式)による分類。軸方向圧縮荷重を受ける「圧縮ばね」、軸方向引張荷重を受ける「引張ばね」、軸回りねじりモーメントを受ける「ねじりばね」がある[161]。

- 応力状態

- 荷重を受けた時に、ばねに発生する応力状態による分類。実際の応力状態は種々の応力の複雑な組み合わせとなるので、主として何を受けるかで分類する。例えば、主に曲げ応力を受けるばねには板ばねが、主にねじり応力を受けるばねには圧縮コイルばねが、主に引張・圧縮応力を受けるばねには輪ばねが該当する[109]。

- ばね特性

- ばねが持つ荷重とたわみの関係(ばね特性)による分類。線形特性、ヒステリシス無しの非線形特性、ヒステリシス有りの非線形特性に大別できる。例えば、線形特性ばねにはトーションバーが、ヒステリシス無し非線形特性にはテーパコイルばね(圧縮コイルばねの一種)が、ヒステリシス有り非線形特性には重ね板ばねが該当する[162]。

- 素材形状

- ばねの材料となる素材形状による分類。板状の材料(板材)を用いるばね、棒状の材料(棒材)または線状の材料(線材)を用いるばねに大別できる。例えば、板材を用いるばねには渦巻ばねが、棒材または線材を用いるばねにはコイルばねが該当する[163]。

設計と製造

設計の基礎事項

ばねの設計上でまず重要となるのは、何の用途に使うかを明確にする点である[164]。他の機械要素と同様に、使用目的に適した性能を設計するばねに与える必要がある[165]。ばねによって実現したい機能に、具体的には次のようなものが挙げられる[166]。

- 除荷すると元の位置や形状に戻る復元性の利用

- 物体を弾性的に保持

- 振動の絶縁・緩和

- 振動を生み出して利用

- 衝撃の緩和

- エネルギーの貯蔵と放出

- 荷重の計測や規定

機能を満たすという要求の他には、次のようなことがばねの設計上要求される[167]

- 空間的制限に収まる

- 永久変形や破壊が起きない

- 使用期間内で十分な強度を持つ

- 使用環境中で十分な強度を持つ

- 軽量である

- 小型である

- 製造が容易である

- 価格が安い

ばねの調達方法としては、販売されている標準品の中から選ぶ場合と、規格品にないものを個別に製作する場合がある[168]。ばねの用途は多様であるため、ファスナーばねを除くと、一つ一つ個別に設計することが多い[169]。そのため、ばねの設計において標準品から選ぶ方式は、同じ機械要素であるボルトやベアリングほどは多くない[163]。

@media all and (max-width:720px){.mw-parser-output .tmulti>.thumbinner{width:100%!important;max-width:none!important}.mw-parser-output .tmulti .tsingle{float:none!important;max-width:none!important;width:100%!important;text-align:center}}

一つのばねで必要なばね特性を得ることができないときは、複数のばねを組み合わせることもある[170]。荷重を分担するようなばねの組み合わせを「並列」や「並列接続」、たわみが加算されるようなばねの組み合わせを「直列」や「直列接続」という[171]。並列では、組み合わさるばねの数が多いほど、組み合わせ全体としてのばね定数は大きくなる[172]。直列では、組み合わさるばねの数が多いほど、組み合わせ全体としてのばね定数は小さくなる[172]。組み合わせの仕方によっては、全体としてのばね特性を非線形特性にすることもできる[173]。

古典理論式と有限要素法

ばねを設計するとき、荷重と変形の関係や発生する応力を計算する方法には、材料力学の古典的な理論式を使う方法と数値解析の有限要素法 (FEM) を使う方法がある[174]。古典的理論では代数式の形で計算式が与えられていることが多く、電卓などでも容易に計算できる[175]。また、形状をどれだけ変えたら特性にどれだけ影響するかなど、要因と結果の関係が明白に理解できる[176]。

圧縮コイルばねの荷重とたわみ。簡略式はコイル中心一直線上に荷重がかかる場合のみを仮定している。

一方で、古典的理論では計算式を導出するためにいくつかの仮定を置いており、それらの仮定に近い範囲の使用のみで式の精度が期待できる[177]。例えば、一般的な圧縮コイルばねのばね定数 k は、形状と材料特性の数値を決めれば次の基本式で計算できる[178]。

- k=Gd48NaD3{displaystyle k={frac {Gd^{4}}{8N_{a}D^{3}}}}

ここで、G が材料特性の値、 d, Na, D が各寸法の値である。しかしこの式は、荷重はコイル中心一直線上にかかる、ピッチ角(螺旋の傾き)の影響は小さく無視できる、ねじりモーメントのみを考慮する、という3つの仮定を前提にしており、適用範囲に限界がある[179]。実際の設計では、これらの仮定を超える範囲で使用することも必要となる[180]。

一方のFEMでは、ばねの形状を要素と呼ばれる小領域で分割したモデルをコンピュータ上に作り、解を出す[181]。適用可能なばね形状の制約が少なく、代数式形での計算式が確立していないような特殊な形状のばねに対しても計算可能である[175]。実際の製品により近い計算が可能となる[182]。ただし、形状を変えたらその度にモデルを変更する必要があり、最適な設計に収束させるのに作業の繰り返しが必要となる[176]。古典的理論式と比較すると時間やコストがかかることが多い[182]。設計においては、古典的理論式とFEMの長所と短所を勘定し、それぞれを使い分けるのが一般的である[183]。

振動問題

ばねの使用目的が振動の緩和であれば、ばねとは別に振動を減衰をさせる機械要素が必要となることがある。減衰とは物体の振動エネルギを熱エネルギなどに変換して消散させることで、減衰用の機械要素としてはオイルダンパなどが代表的である[184]。ゴムばねのようにばね自体に減衰を備えているものあるが、一般的な金属コイルばねは減衰を少ししか起こさないため、別にダンパが必要となる[185]。減衰によって、ばねで支えられた物体が自由振動で揺れ続けることを避けることができる[186]。より強力に振動を抑えるために、ばね・ダンパに加えてアクチュエータを備えることもある[187]。車両のアクティブサスペンションなどがその例である[188]。

自動車の簡略的な4自由度振動モデルの例。車体の上下・ピッチング振動を計算するためのもの。

振動の問題を扱うときなどには、対象の機構をモデル化し、個々の要素から構成されるシステム(系)として考える[189]。基本的な振動モデルは慣性要素、復元要素、減衰要素の3つから成る[190]。復元要素の典型がばねである[190]。ばねの荷重-たわみ特性を求めることができれば、振動モデル上の一要素としてその特性を与えることができる[191]。ただし、振動モデル上でモデル化されたばねは、実際のばねをあくまでも理想化したものであることに注意が必要である[191]。振動モデル上のばねは質量を持たないものとして扱われるが、実際に組み込まれるばねは質量を持っている[191]。実際のばねは、それ自体も一つの振動系である[192]。そのためばね自体も振動し、その振動にも固有振動数が存在する[192]。ばね自体の固有振動数と外からの振動数が一致すると共振が起こる[193]。この共振は「サージング」と呼ばれ、特に高振動数で伸縮される圧縮コイルばねで問題となる[193]。サージングが起こると、機構の動きにばねが追従できずシステムが不安定になったり、ばねの破損を引き起こしたりする[194]。サージングが問題となるときは、ばね自体の固有振動数を上げるなどして対策をする[195]。

強度

一般的な機械設計では壊れないように十分な強度を持たせることが大事であり、ばねもそれは同様である[196]。設計においてばねが他の機械要素と比較して特殊な点は、変形によるたわみ量を必要とする点にある[168]。他の機械要素では強度の評価は行うが、変形量の評価までは通常は必要としない[175]。もう一つの設計上の特徴は、前述のとおり、ばねの使用範囲が弾性変形の範囲内となるようにすることである[197]。これは、ばね設計の「絶対条件」ともいえる[197]。材料の弾性限度を超えるようだと、ばねとしての機能が通常は果たせなくなる[198]。ばねの強度面で特に重要となるのが「疲労」と「へたり」である[181]。

疲労で破壊したコイルばねの断片

疲労は、物体に荷重が変動しながら繰り返し加わり続けることで、物体にき裂が発生して破壊に至る現象である[199]。このような繰り返し荷重のことを「動的荷重」や「動荷重」と呼ぶ[200]。振動を受け続ける車両の懸架装置用ばねなどがそのような荷重を受ける例である[201]。疲労強度には材質、形状、荷重形式、使用温度、雰囲気などの多くの要素が影響する[199]。ばねは繰り返し荷重を受ける形で使用されることが多いことから、設計上も疲労強度の検討が重要となる[202]。一般的には、荷重が繰り返し加わる回数が1000万回までであれば、ばねが疲労破壊しないように設計する[203]。ばねの用途によっては、それよりも少ない回数に耐えれればよい場合やそれ以上の回数に耐えるようにする場合がある[204]。

へたりは、降伏応力以下しか与えない荷重でも長期間かけ続けると、徐々に材料中で塑性変形が発生して、ばねに永久たわみが発生する現象である[205]。へたりは荷重がほぼ一定でかかり続けるような場合にも発生する[205]。このような荷重のことを「静的荷重」や「静荷重」とも呼ぶ[200]。へたりは材料のクリープと呼ばれる現象が主原因である[206]。例えば、自動車の懸架装置用ばねではへたりによる車高変化が問題となる。特に高温領域ではへたりが起きやすいため、高温領域で使用されるばねは発生応力を低く抑えたり、へたりに対する耐性が高い材料を採用するなどの配慮がされる[207]。450℃以上の高温領域におけるへたり現象については解明が進んでいるが、400℃以下の領域におけるへたり現象の発生機構については2014年現在では未だに不明確である[208]。

製造の基礎事項

ばねの製造工程は種類によって様々である。以下では金属ばねに関する製造について大まかに説明する。

金属ばねの場合、棒状や板状の材料から所定のばね形状への成形は主に塑性加工によって行われる[209]。材料に曲げや圧延を行い、望みの形状に加工する[209]。金属ばねの塑性加工は大きく分けて、冷間成形と熱間成形に分かれる[210]。前述のとおり、冷間成形とは材料が常温の状態でばねの形へ加工することで、比較的小型のばねに対して行う[211]。熱間成形とは材料を高温に熱した状態でばねの形へ加工することで、比較的大型のばねに対して行う[211]。

金属ばねの場合、成形後には熱処理が施される。鋼材の熱間成形ばね(重ね板ばね、竹の子ばね、コイルばねなど)であれば成形後直ちに急冷して焼入れ、そして焼戻しを行う[212]。焼入れ焼戻しによって、硬く粘り強い材質にすることができる[213]。鋼材冷間成形ばね(薄板ばね、コイルばね、皿ばねなど)の成形後に熱処理する場合は、焼入れ焼戻しあるいは残留応力を除去するために低温焼なましを行う[214]。非鉄金属材料の場合は時効処理が施され、同じく強度を高める[215]。

ショットピーニングの模式図。硬質粒子を高速でぶつけ、強度を向上させる。

熱処理後には多くの場合、ショットピーニングを行う[209]。ショットピーニングは無数の硬質粒子をばね表面に高速でぶつける処理で、ばね表面に圧縮の残留応力を与えて疲労強度を向上させる[216]。ショットピーニングあるいは熱処理後には、設計上の最大荷重よりも大きな荷重を加える、「プレセッチング」あるいは「セッチング」と呼ばれる工程を多くの場合で行う[209]。セッチングを行うことでへたりに対する耐性を向上させることができる[209]。熱間成形コイルばねなどでは、焼戻しと同時に高温状態でセッチングを行う「ホットセッチング」を行う場合もある[217]。ホットセッチングによって耐へたり性を大きくすることができる[218]。最終工程では、必要に応じてメッキや塗装などで表面処理を行う[219]。

プラスチックばねの場合、ばねに使用されるプラスチックはほとんど熱可塑性樹脂なので、射出成形で成形される[220]。溶融された材料が金型に圧入されて、冷却・固化されて造られる[220]。ゴムばねの一つである防振ゴムの場合は、原料の配合と練りを行い、ゴムを金具へ加硫接着させて製造する[221]。

工業規格

国際規格であるISOの他、各国の工業規格(ASTM、BS、DIN、JIS、JASO、NF、SAEなど)で、ばねの設計や製造に関する規格が制定されている[222]。内容は、ばねに関する用語、各種のばね製品、試験方法、ばね用材料、製図方法などに関するものである[222]。例えば日本工業規格における皿ばねの規格「JIS B 2706:2013」では、材料、分類、設計計算式、寸法許容差、試験方法などが規定されている[223]。ISOでは、2017年現在12カ国が参加する技術委員会「ISO/TC 227」が設置され、金属ばねを所掌範囲として規格開発が行われている[224]。

用途例

ばねの特性や機能を活かして、ばねは幅広い分野にわたって使われている[225]。身近な器具から大型機械・構造物まで、昔ながらの機器から現代的な機器まで、ばねの利用は広範囲に及んでいる[226]。

日用品

線細工ばねの一種であるゼムクリップ

身の回りの日用品の中にも様々なばねが存在する[227]。文房具では、紙や書類を挟むためのクリップもばねの一種といえる[228]。線を折り曲げて成形されたゼムクリップは、線細工ばねの一種である[229]。紙や書類を綴じるためのステープラーには、板ばねとコイルばねが使われている[230]。針を前に押し出す機構にはコイルばねが使われ、針を押し出す薄板は板ばねになっている[230]。ノック機構を持つボールペンでは、ペン先の出し入れにコイルばねを利用している[231]。ボールペンの中には、ペン先のボールを 1 mm 程度の小さなばねで支える機構を持つものもある[232]。

洗濯ばさみ(ねじりコイルばねを利用するもの[233])

衣服を干すための洗濯ばさみでもばねが使われている。洗濯ばさみには、ねじりコイルばねを利用するものと、輪っかの形のばねを利用するものがある[234]。重さを量る秤にもばねを利用する種類がある[235]。ばねばかりは引張コイルばねを利用するもので、計量の仕組みはフックの法則の見本といえる[235]。

機械式時計では2種類の渦巻ばねが用いられている。1つは接触形渦巻ばねのぜんまいで、時計の針を進める動力を生み出している[236]。もう1つは非接触形渦巻ばねのひげぜんまいと呼ばれる部品で、時計の調速脱進機で使われる[237]。てんぷという部品に取り付けられたひげぜんまいに往復運動をさせることで、正しい時刻を刻むように針を動かしている[236]。

おもちゃもばねの様々な性質を利用している[238]。びっくり箱はフタを開けると人形などがばねの復元力で飛び出る古典的なおもちゃである[238]。オルゴールは、渦巻ばねを動力として音を出している[239]。エネルギーを弾性エネルギーとして蓄積して徐々に放出させる、ばねの使い方の例である[225]。ミニカーのチョロQも渦巻ばねが走りの動力原である[240]。スリンキーという変わった動きをするばね状のおもちゃもある[238]。

車両

エンジンのカットモデル。上からカム、バルブ、弁ばね

1台の自動車で使用されているばねは2,000から3,000個あるといわれ、自動車とばねの関連は強い[241]。自動車エンジンの中で使用されている代表的なものは、カムシャフトのカム形状通りに吸排気バルブを動かすばねで、「弁ばね」や「バルブスプリング」と呼ばれる[242]。約120℃の油中で1億回以上の伸縮をしても疲労破壊しないことが必要とされ、さらには小型化と軽量化が常に要求される[225]。ばね全体の中でも、弁ばねは最も過酷な環境で使われるばねといえる[243]。使用条件に応えるために、ピッチ形状や線断面形状には特別な工夫が施されている[244]。材料については、引張強さが 2000 MPa を超える鋼線が弁ばね用材料に規格化されて使われており、「現在量産されているばねのなかでも最も高品質なばね」といわれる[245]。

オフロード車の懸架装置用に使われている重ね板ばね

車輪を保持しつつ車体を支え、路面からの衝撃を和らげる自動車の懸架装置(サスペンション)にも様々なばねが使用されている[246]。最も多く用いられている懸架用ばねは圧縮コイルばねで、軽量で小型なため乗用車の多くで使われている[247]。重ね板ばねは、重量が重く乗り心地もあまりよくないが耐荷重が大きいため、貨物自動車、バス、オフロード車などで使用される[248]。空気ばねは車高調整ができて乗り心地向上などの長所があるが、高価なため、バスや高級車で使われている[249]。トーションバーはフォーミュラ1カーで主流な懸架用ばねとなっている[250]。また車体のロール揺動を抑えるために、腕と一体となったスタビライザーとしてもトーションバーが軽自動車から大型トラックまでの広い範囲で利用されている[251]。

車体を外した状態の台車。車輪の横にあるのが軸ばね(コイルばね)。台車真ん中の2つの黒いゴムまりが枕ばね(空気ばね)。

鉄道車両の懸架装置は、枕ばねと軸ばねという2種類のばねから構成されている[252]。枕ばねは車体と台車の間に存在するばねで、空気ばねが主に使われている[253]。空気ばねを使用することで、柔らかいばね定数を得ながらも車体の高さを維持することができている[51]。軸ばねは台車と輪軸の間に存在するばねで、コイルばねが主に使われている[253]。

懸架装置の他には、電車のパンダグラフは、空気圧によるものもあるが、ばねによって舟体を架線に押し付けて電気を得ている[254]。古い鉄道車両では、連結器の緩衝用に輪ばねが使われている[102]。レールを枕木に固定するためにも、板ばねや線ばねが使われている[255]。

その他車両用としては、建設車両のブルドーザの足回りには、キャタピラに張りを与えながらも異常な力が加わったときはそれを逃がすことができるように、ばねが組み込まれている[256]。このばねは「リコイルスプリング」と呼ばれており、主にはコイルばねが使われている[256]。リコイルスプリングの中には、人の背を超えるような巨大な圧縮コイルばねもある[257]。

電気電子機器

コンセント(テーブルタップ)の内側の様子。プラグの刃を銅製薄板ばねが保持している。

電気機器類や電子機器類においても、ばねが活用されている。ばね自体が電気回路の一部となる場合もあり、そのような用途では導電性のよい銅合金ばねが使われる[258]。電気を得るためのコンセントには銅製の薄板ばねが組み込まれており、この薄板ばねがプラグとの電気的接続およびプラグの保持を行っている[259]。これによってプラグが容易には取れないようになっており、なおかつ適度な力でプラグを抜くこともできるようになっている[260]。電気回路・電子回路中のリレーやスイッチでも、電気的な接点をばねが担っている[261]。ノートパソコンや携帯電話といった電子機器類は高度な軽量化や小型化を求められるため、それらの中にあるリレー・スイッチ・コネクタなどで使われる薄板ばねにも同様に軽量化や小型化が求められ、結果として懸架装置用ばね並みの高強度を持つばねが使われることもある[262]。

照明やリモコンなどのスイッチも、その動作にばねを利用している[263]。ばねが無いとすると、スイッチをゆっくり押されると電気接点もゆっくり近づき接触するので、接点間でアークが長く発生しやすく、損傷に繋がる[264]。ばねを利用することで、スイッチがゆっくり押されたとしても瞬間的に端子を接触させている[264]。圧縮コイルばねやゴムを使う機構、接続する端子自体が板ばねとなっている機構などがある[265]。

ハードディスクドライブの磁気ヘッド(左のアーム先端部)

コンピュータの例では、操作を行うキーボードの中にばねが組み込まれている。古い型のキーボードでは金属製のコイルばねがそれぞのキーの下に組み込まれ、キーを押し戻すようになっている[266]。ゴムの復元力でキーを押し戻す方式もあり、2008年現在ではこの方式のキーボードが主流となっている[266]。記憶装置のハードディスクドライブでは、磁気ヘッドという部品が磁気ディスク上を移動して、ディスクに情報を読み書きする[267]。このとき、サスペンションとよばれる薄板ばねが磁気ヘッドに一定荷重を与え、磁気ヘッドがディスク上数十nmの位置で維持されるのに寄与している[268]。

構造物

免震構造用ゴムの例

建築・土木分野における構造物自体にもばねが使われている。建物を地震から守るために建物と基礎を切り離し、その間にばねやダンパーを取り付ける構造を免震構造と呼ぶ[269]。免震構造では、コイルばねも使用されているが、代表的には金属板とゴムが層状に重なった積層ゴムが使われる[270]。体操競技のゆかの床も、敷き詰められたばねで支えられている[271]。これによって、ゆか競技における高難度な宙返り技が可能となっている[272]。橋の支承でも積層ゴムなどが組み込まれており、これにより橋の上部構造の動きを逃している[273]。

免震構造以外で建物を揺れから守る方法に制振構造がある[274]。制振構造では、TMDと呼ばれる、重量物をばねとダンパーを介して建物上部に取り付ける機構を設ける[275]。免震構造と異なり強風による揺れを低減できるため、特に超高層建築物で制振構造が必要とされる[276]。一例としては、日本の東京スカイツリー頂部のゲイン塔には、ばね1本当たり1トンの巨大なコイルばねを使ったTMDが設置されている[277]。

市場割合

ISOの技術委員会「ISO/TC 227」は、ばねの産業別市場割合を2012年に発表した。それによると、1994年、2004年の実績、および2014年の推定は以下のとおりとなっている[278]。

| 産業分野 | 1994年 | 2004年 | 2014年(推定) |

|---|---|---|---|

| 自動車 | 70 % | 60 % | 45 % |

| 電気機器 | 4 % | 7 % | 10 % |

| 情報技術 | 3 % | 9 % | 15 % |

| 鉄道 | 4 % | 3 % | 2 % |

| 船舶 | 4 % | 3 % | 2 % |

| 航空宇宙 | 1 % | 2 % | 4 % |

| 医療・福祉 | 1 % | 3 % | 7 % |

| 機械・住宅・その他 | 13 % | 13 % | 15 % |

さらに主要国におけるばね産業の規模は、同じく ISO/TC 227 によると、2004年で次のようになっている[278]。

| アメリカ | フランス | ドイツ | 日本 | 中国 | |

|---|---|---|---|---|---|

| 製造業者数 | 496 | 80 | 220 | 251 | 1,000 |

| 売買高(百万ドル) | 3,120 | 244 | 2,040 | 1,960 | 10 |

名称と語源

「ばね」という言葉は和語であり、その語源は次のように諸説ある。いずれの説にしても確実とされるものはなく、確かな語源は判明していない[279]。1932年から1937年にかけて刊行された国語辞典『大言海』では「跳ねること」が訛って濁って「ばね」となったと記されている[280]。この説は『日本国語大辞典』でも採用された[281]。日本機械学会編『機械工学辞典』や日本ばね学会編『ばね 第4版』でも「跳ね」「跳ねる」から転じたといわれる説が紹介されている[282]。各種の語源事典でも「跳ね(はね、ハネ)」を語源として紹介している[283]。

火縄銃で使われた弾金(はじきがね)の例。写真中心にある細長いコの字形の金色の部品が弾金である[284]。

1796年(寛政)に細川半蔵が著したとされる『機巧図彙』では、現在のばねに相当する部品を「はじきがね」「はじき金」と呼んでいた[285]。16世紀に日本でも盛んに作られるようになった火縄銃でも「はじきがね」は使用されていた[286]。1819年(文政)の鉄砲鍛冶師の国友一貫斎による『気砲記』では、ばねを「ハシキ金」と記している[281]。また、砲術の井上流による伝書では「弾金」と記されていた[279]。この「はじき金」「弾金」を「跳ねる」「とび跳ねる」に引っかけ、なおかつ訛り、「ばね」となったという説がある[287]。この「はじきがね」と「跳ねる」から訛ったという説が有力といわれる[288]。

他には、戦国時代に使用されていた鎖帷子や鎖襦袢が刀や槍を"はね"返した様子から、「はね」が「ばね」となったという説もある[289]。

「ばね」の漢字表記には、発条、鎖鬚、撥条、弾機、発弾、発軌といったものがある[280]。いずれの漢字表記もいつ誰が当てはめたのか明らかではない[279]。これら漢字表記の中でも「発条」が現在でも使用される[290]。実際の使用としては、ばねの製造会社などが「○○発条」といった名称をつけることが多い[290]。「発条」の読みは、「ばね」の他に「はつじょう」や「ぜんまい」がある[291]。

英語ではばねを "spring" と記し、これを片仮名表記したスプリングという名称でもよく呼ぶ[4]。"spring" には「ばね」の他に「春」や「泉」といった語義もある[292]。これらの語義は、"spring" の中心義「(人・物が)ぴょんと跳ぶ」から

- 「若芽がぴょんと現れる時期」が「春」

- 「水がぴょんと現れる場所」が「泉」

- 「ぴょんと跳ぶことを可能にする物」が「ばね」

という風に展開されたと分析される[292]。"spring" という語の原義には「素早い動作」が挙げられ、日本語の「ばね」の原義にも「もとある場所から(急に)移動する」が挙げられる[293]。その他言語では、ドイツ語の "feder" は「ばね」の他に「羽毛」という語義を持ち、ポルトガル語の "mola" は「ばね」の他に「刺激」という語義を持つ[294]。これらの語義も、日本語の「ばね」と共通な意味を感じさせると評される[279]。

歴史

原始から古代まで

冒頭でも述べたとおり、ばねは弾性を利用する機械要素や部品の総称である。人類が使う道具には「弾性を利用してばねとして利用する道具」と「弾性を利用せず剛体として利用する道具」という大まかな2種類の道具が考えられるが、18世紀の産業革命まで、これら2種類の道具によってのみで人類の歴史が積み重ねられてきたとも評される[295]。人類によるばねの利用の歴史は太古に遡る。

弓矢を持つ人物が描かれたタッシリ・ナジェールの岩壁画の一つ[296]。この画は、紀元前約5200年から約1000年の間に書かれたと推定される[297]。

まず、人類が弾性を利用した最初期の道具として挙げられるのは、原始的な罠である。約10万年前から約5万年前にかけて、しならせた木の枝を利用した動物捕獲のための罠が使われ始めたといわれる[298]。さらに、弓もまた人類が弾性を利用して自己以外のエネルギーを利用した最初期の道具の一つとして挙げられる[299]。弾力のある木の枝に弦を張った弓が発明され、弓矢が狩猟に用いられたと考えられている[300]。弓の使用の始まりが何時何処なのかは判明していないが、旧石器時代後期のソリュートレ文化で石鏃が存在していた[299]。弓矢が広く普及したのは中石器時代以降と考えられており、世界各地に残る岩壁画からも、弓矢の使用の跡が確認できる[301]。最古のもので紀元前約1万年の岩壁画が残ると推定されているタッシリ・ナジェールには、弓を持つ人たちを描いた岩壁画が残されている[297]。弓矢はやがて戦争の武器としても使われるようになり、簡単な構造であった弓以上にばねの張力を利用する、より強力な兵器へと発展していった[302]。

ロープをより合わせたねじりばねを利用するカタパルトの再現例

紀元前4世紀頃、古代中国では機械式弓の弩が出現した[303]。古代ギリシャでも、発射物として矢も石も含めた広い意味でのカタパルト兵器が弓から発展していった[304]。アレクサンドリアのヘロンが、弩と同じような機械式弓のガストラフェテスの構造について説明を書き残している[305]。ヘロンの説明によると、弓の材料は「角と木の一種」が用いられていた[306]。弓型ではなく、ねじりばねを利用した形式の射撃装置も、紀元前4世紀頃の古代ギリシャで考案されていた[307]。このねじりばねは糸状の材料をより合わせて束ねたもので、これにレバーを差し込み、ねじることで復元力が発揮される機構であった[308]。ねじりばねのための糸状の材料には、動物の腱や人間の髪の毛が利用された[309]。

古代ギリシャで考案されたカタパルト機構にはねじりばね以外を利用する種類もあり、クテシビオスは青銅製の板ばねを利用するカタパルトを考案した[310]。このクテシビオスの板ばねは、最古の板ばねともいわれる[311]。さらにビザンチウムのフィロンが、クテシビオスのカタパルト機構の説明を書き残している[312]。このフィロンによるカタパルトの説明中で、弾性を利用することを意識した一つの独立した部品としての「ばね」という概念は初めて語られたと考えられている[313]。またさらにフィロンは、剣を曲げて試験するときは瞬時に元の形に戻る点に注意するよう呼び掛ける記述も残しており、金属が持つ弾性の重要性について明確に言及した最古の記録を残している[314]。

中世から近世まで

機械式弓はその後も発展し、鋼製ばねを使用することで強力な威力を持つようになったクロスボウは、1139年の第2ラテラン公会議でキリスト教徒に対する使用禁止が定められるに至った[315]。一方で、西暦400年頃から1400年頃にかけての中世ヨーロッパでは、ばねや機械に関する進歩はあまり知られていない[316]。11世紀頃になると、鍛冶屋などの多くのギルドが誕生したが、ばね屋のギルドの記録は残っていない[316]。しかしこれらの間もばねの利用は続いており、鍛冶、金細工、銀細工、鎧、錠前や時計などの製造者たちによって個別にばねが作られていたと推測される[316]。

ニュルンベルクの卵

中世ギルドの中でも、時計産業は、ばねの利用と製作の発展に古くから重要な寄与してきた存在であった[316]。本格的な機械式の時計は、1300年頃、ヨーロッパで最初に作られたといわれる[317]。この時計は錘の落下を動力したもので、錘を落とすための高さが必要で、大型なものであった[318]。しかし、渦巻ばねのぜんまいが発明され、これを時計の動力として用いることによって、携帯可能な大きさの時計が初めて実現した[319]。ぜんまいの発明者は不明だが、14世紀中には存在していた[320]。フィリッポ・ブルネレスキの伝記や肖像画に、ぜんまいを使った時計の記述が残っている[321]。当時の携帯可能な時計の中でも、ドイツのニュルンベルクで作られたぜんまい式携帯時計は「ニュルンベルクの卵」という名称でヨーロッパで人気を博した[322]。ニュルンベルクの時計技師であったピーター・ヘンラインがぜんまいあるいはニュルンベルクの卵を発明したという説もあるが、現在では否定されている[323]。

ダ・ヴィンチが残した、ばねを動力とする三輪車のスケッチ

ルネサンス期には、イタリアのレオナルド・ダ・ヴィンチも、ばねを利用した機械や機械要素としてのばねのスケッチや説明を多くの手稿の中に書き残した[324]。これらの内で実際に当時実現されたのものは少ないと考えられているが、これらの時代に先立つアイデアはダ・ヴィンチの才能の現れの一つとも評される[325]。一例として、自動車の祖先ともいえる、弓形のばねを動力として自走する三輪車のスケッチをアトランティコ手稿の中に残している[326]。この自走する三輪車は現代的な視点から推測すると実用に耐えないと考えられているが、一方でダ・ヴィンチの独創性としても評価される[327]。

16世紀あるいは17世紀以降のヨーロッパでは、交通手段として本格的に馬車が活用されるようになる[328]。この背景となった技術の一つとして、馬車の懸架装置用に鋼製のばねが使用されるようになった点がある[328]。それまでの馬車の懸架装置は、座席を革製のひもで吊り下げるものであった[329]。しかし、鋼製ばねによる懸架装置が利用されるようになったことで馬車の乗り心地は改善され、馬車は荷物運搬のみならず人の移動にも利用されるようになった[330]。記録としては1669年、イギリスの海軍史家サミュエル・ピープスが、自分の馬車に鋼製のばねを実験的に使ったことを書き残している[331]。この記述は、懸架装置に用いられた板ばねの記録の中で最古のものでもある[332]。

フックが「フックの法則」を示すために使った実験器材[333]

1678年には、ばねにおいて非常に重要な物理法則である「フックの法則」がイギリスのロバート・フックから発表された[334]。当時、ジョン・カトラーという人物が資金を提供して創設された「カトラー講義」の授業をフックは行っていた[335]。この講義の内容のいくつかは出版されて、『復元力についての講義』(Lectures de Potentia Restitutiva, Or of Spring) という著作をフックは1678年に出版し、この中でフックの法則が論じられた[336]。『復元力についての講義』出版の2年前に、フックは別の事柄に関する著書を出しており、この著書の終わり近くでフックの法則を意味するアナグラムを公表していた[337]。そして、『復元力についての講義』の中で、フックはそのアナグラムの解答を発表した[337]。フックは『復元力についての講義』の最初のページで以下のように述べている。

およそ2年前、ヘリオスコープに関する自著の最後に示した Vt tensio sic vis を意味する ceiiinosssttuu というアナグラムによって、私はこの理論を出版した。Vt tensio sic vis すなわち、あらゆるばねの力は、それによる伸びと同じ比例関係にある。つまり、1つの力がばねを1つの空間分だけ伸ばしたり、曲げたりするなら、2つの力は2つの空間分だけ曲げ、3つの力は3つの空間分だけ曲げ……、以下は同様に続いていく。 さて、この理論はとても簡潔であるから、試すのはとても簡単である。[注釈 4] — Robert Hooke、Lectures de Potentia Restitutiva, Or of Spring (1678)

アナグラムの解答である Vt tensio sic vis はラテン語の文となっており、科学技術史学者の中島秀人はこれを「伸びは力のごとく」と訳している[339]。今日では、フックの法則はばねの最も基本的な動きを表し、さらには、ばねに限らずに弾性を持つ物体全てが関連する重要な法則となっている[340]。

近代から現代まで

18世紀になるとイギリスを最初として産業革命が起き、ここから20世紀後半までにかけて工業化が世界に広がっていった[341]。他の工業と同じく、産業革命の中でばねも大きな発展を遂げた[332]。コイルばねを巻くための生産機械であるコイリングマシンも産業革命の中で生まれた[342]。イギリスの発明家ジョセフ・ブラマーの錠前工場の中で、様々なピッチのコイルばねを造れる製作機が使われていた[343]。このばね製作機は、ブラマーの工場で当時働いており、後にねじ切り旋盤の発明で知られるヘンリー・モーズリーの発明にも影響を与えたと考えられている[344]。

古い手巻きコイリングマシン

コイルばねの製造は第一次世界大戦前まではコイルの芯となる棒に巻き付ける手法で行われていたが、大量生産の時代が来るとより早く作れるコイリングマシンが求められるようになった[345]。アメリカでは様々なばね製作方法の特許が生まれた[346]。1918年にはスリーパー&ハートレー社の創業者フランク・スリーパーがユニバーサルコイリングマシンの特許を出し、これが旋盤式コイリングマシンに取って代わっていった[347]。工作機械全般が数値制御化(NC化)される中で、ばね製造機もNC化が進んだ[348]。1969年にはアメリカのトーリン社がNC式のばね製造機を世界で初めて開発した[348]。2012年現在、ばねの製造は機械化による大量生産品が主を占めている[349]。一方で、大量生産品では対応できない特殊なばねに対しては、手作業による製造もまた行われている[349]。

後輪車軸で使われている重ね板ばね。1912年出版の Rankin Kennedy. The Book of the Motor Car の解説図より。

最初は蒸気機関を動力として生まれた自動車は、内燃機関のガソリンエンジンが開発されて動力として実用化されると、様々な国で自動車が実用に供されていった[350]。自動車では非常に多くの種類と数のばねが使用されているため、「自動車の発達の歴史は、そのままばねの発達の歴史」ともいわれるほど自動車とばねの関係は深い[351]。ドイツのゴットリープ・ダイムラーが開発した1883年の4サイクルガソリンエンジンでは、弁ばねが既に使用されていた[332]。懸架装置には、板ばねを使用した方式が馬車の時代から引き続き用いられ、1900年初期頃まで板ばねが主として用いられていた[352]。その後1930年頃から、コイルばねやトーションバーといった板ばね以外の種類のばねも鋼材料の進歩にともなって自動車懸架装置用に使われるようになっていった[352]。2016年現在では、一般的な乗用車用にはコイルばねの使用が主流となり、板ばねはトラックやバスなどの大きな荷重を受ける車種で利用されている[353]。

産業革命以前は経験的に試行錯誤で作られていたばねも、1830年頃以降から徐々に理論的な設計がなされるようになっていった[354]。18世紀から20世紀にかけて、ばねの解析の下地となる弾性力学の基礎概念や基礎理論、代表的な金属ばねについての個々の理論が確立されていった[355]。1949年にはアメリカのウェスティングハウス・エレクトリック社の技師 A. M. ワールが著書 Mechanical Springs(機械ばね)を、1960年にはドイツのジークフリート・グロスが著書 Berechnung und Gestaltung von Metallfedern(金属ばねの設計と計算)を出版し、各種ばねの設計の基礎がまとめられた[356]。ワールは、コイルばねの応力解析における「ワールの応力修正係数」として今日でも名をとどめている[357]。

簡単なFEMによる板ばねの変形解析の例

20世紀後半にはコンピュータが誕生し、数値解析手法の一つである有限要素法 (FEM) が実用化されるに至った[358]。FEMはばねの解析にも利用され、限られた範囲でしか使用できない理論式に縛られずに、様々な形状や荷重状況のばねを解析できるようになった[359]。例えば、軽量化が要求される自動車懸架装置用ばねなどにおいて、古典的な理論式では解明できなかった点をFEMは明らかにしている[360]。一方で、古典的な理論式は未だに有用であり、FEMを補完するものとして価値を持ち続けている[175]。

ばねの材料は金属がほとんどだったが、金属材料では実現できない特性を得るために近年では非金属材料についても材料として利用されるようになってきた[50]。プラスチック製のばねや空気ばねは、それぞれの長所を生かして実用に至っている[361]。セラミックス製のばねは、1000℃以上の高温下でも使用可能なばねとして期待されている[362]。鋼製ばねも、自動車の軽量化要求によって更なる高強度のばね用鋼材開発が進められている[363]。今日のばねは、省エネルギー、軽量化、安全性、精密化、リサイクルなど要求が多様化し、高度な技術が求められるようになっている[364]。

工業以外におけるばね

生体

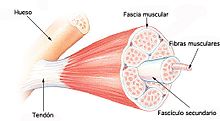

左の白い部分(Tendon)が腱、そこに繋がる赤い部分が筋肉

生体の動きについて、「ばね」という言葉を使って比喩的に表すことがある[365]。実際に筋肉と腱は弾性を持ち、特に、腱は骨格筋においてばねとして機能することで走りや跳躍といった動作の効率を高めている[366]。例えば垂直跳びでは、跳躍前に勢い良く一旦しゃがみ込むことによって、そうしない場合よりも高く跳び上がることができる[367]。これは反復動作(伸張-短縮サイクル運動)と呼ばれる大きな力を出すための動作で、腱のばね効果が反復動作時に大きな力を生み出す一役を担っている[368]。動物の中で最も高い跳躍力を持つカンガルーは長いアキレス腱をばねとして使い、連続した大きな跳躍を可能にしている[369]。バイオメカニクスにおける骨格筋の最も基本的なモデルである「ヒルの筋収縮モデル」では、筋繊維をモデル化した「収縮要素」、腱組織をモデル化した「直列弾性要素」、その他結合組織をモデル化した「並列弾性要素」の3つで骨格筋をモデル化し、骨格筋が生み出す力を説明している[370]。

鳥類や昆虫では、翼や翅の羽ばたき機構の中にばねの要素を取り入れて共振させることで、羽ばたきを補助しているという説がある[371]。他には、鳥類のホシムクドリの叉骨は飛翔中にばねとして機能していることが確認されており、呼吸動作の補助を行っているのではないかと推測される[372]。

比喩

「ばね」や「ばね仕掛け」といった言葉は日本語の比喩表現としても使われる[373]。比喩表現としては、「スプリング」という語は通常は用いられない[374]。なお、この傾向は、「春」と「スプリング」についても同様である[要出典]。「ばね」の原義として、もとの場所から急に移動する、あるいは変わる、といった意があるといわれる[375]。前述の身体における動きを表す場合の他に、「飛躍や発展のきっかけ」「行動を起こすきっかけ」を「ばね」という語で例えることがある[376]。

勇気とか堅忍とかいうことがしばしば云われるが、勇気や堅忍を可能にする力は何によって湧くのだろう。生活の意味に対する明るい知と愛とを抜いて、人は真に勇気に満ちることも堅忍であることも不可能である。勇気とか堅忍とかいうものは、結果ではなくて一つの行動の内面的な弾機(ばね)である。

— 宮本百合子、「世代の価値―世界と日本の文化史の知識」[377]※括弧書き振り仮名は引用者による

脚注

注釈

^ 例えば、日本ばね学会(編) 2008, pp. 1–5、ニッパツ・日本発条株式会社(編) 1998, p. 3、渡辺・武田 1989, pp. 8–10。

^ 掲載した種類とツリー構造は「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 6 を基にして、そこに 日本ばね学会(編) 2008, pp. 5–7 の「形状による分類」に含まれるメッシュばねを加えた。

^ ばね鋼とは、後述の熱間成形用のばね用鋼材のみを指す場合もある[117]。

^ 原文: "About two years since I printed this Theory in an Anagram at the end of my Book of the Descriptions of Helioscopes, viz. ceiiinosssttuu, id est, Vt tensio sic vis; That is, The Power of any Spring is in the same proportion with the Tension thereof: That is, if one power stretch or bend it one space, two will bend it two, and three will bend it three, and so forward. Now as the Theory is very short, so the way of trying it is very easie."[338]

出典

^ 日本機械学会(編) 2007, pp. 815, 1042.

- ^ ab渡辺・武田 1989, p. 3.

^ 中村明 『日本語 語感の事典』 岩波書店、2010年、852頁。.mw-parser-output cite.citation{font-style:inherit}.mw-parser-output .citation q{quotes:"""""""'""'"}.mw-parser-output .citation .cs1-lock-free a{background:url("//upload.wikimedia.org/wikipedia/commons/thumb/6/65/Lock-green.svg/9px-Lock-green.svg.png")no-repeat;background-position:right .1em center}.mw-parser-output .citation .cs1-lock-limited a,.mw-parser-output .citation .cs1-lock-registration a{background:url("//upload.wikimedia.org/wikipedia/commons/thumb/d/d6/Lock-gray-alt-2.svg/9px-Lock-gray-alt-2.svg.png")no-repeat;background-position:right .1em center}.mw-parser-output .citation .cs1-lock-subscription a{background:url("//upload.wikimedia.org/wikipedia/commons/thumb/a/aa/Lock-red-alt-2.svg/9px-Lock-red-alt-2.svg.png")no-repeat;background-position:right .1em center}.mw-parser-output .cs1-subscription,.mw-parser-output .cs1-registration{color:#555}.mw-parser-output .cs1-subscription span,.mw-parser-output .cs1-registration span{border-bottom:1px dotted;cursor:help}.mw-parser-output .cs1-ws-icon a{background:url("//upload.wikimedia.org/wikipedia/commons/thumb/4/4c/Wikisource-logo.svg/12px-Wikisource-logo.svg.png")no-repeat;background-position:right .1em center}.mw-parser-output code.cs1-code{color:inherit;background:inherit;border:inherit;padding:inherit}.mw-parser-output .cs1-hidden-error{display:none;font-size:100%}.mw-parser-output .cs1-visible-error{font-size:100%}.mw-parser-output .cs1-maint{display:none;color:#33aa33;margin-left:0.3em}.mw-parser-output .cs1-subscription,.mw-parser-output .cs1-registration,.mw-parser-output .cs1-format{font-size:95%}.mw-parser-output .cs1-kern-left,.mw-parser-output .cs1-kern-wl-left{padding-left:0.2em}.mw-parser-output .cs1-kern-right,.mw-parser-output .cs1-kern-wl-right{padding-right:0.2em}

ISBN 978-4-00-080313-7。

- ^ ab小玉 1985, p. 9.

- ^ ab日本ばね学会(編) 2008, p. 1.

^ 蒲 2008, p. 46 / 「ばねの歴史」編纂ワーキンググループ(編) 2012, pp. 2–4 / “ばねの基礎知識”. ばねの話. 日本発条株式会社. 2016年12月29日閲覧。

- ^ ab蒲 2008, p. 46.

^

小玉 1985, p. 16; 蒲 2008, p. 46.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 3 / 蒲 2008, p. 46 / “ばねの基礎知識”. ばねの話. 日本発条株式会社. 2016年12月29日閲覧。

^

「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 3; 村上 1994, p. 11.

^ 村上 1994, p. 11.

^

蒲 2008, p. 42; 村上 1994, p. 11.

^ 大路清嗣・中井善一 『材料強度』 コロナ社、2010年、第1版、40-41頁。

ISBN 978-4-339-04039-5。

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 2.

^

小玉 1985, p. 14; 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 3.

- ^ ab「JIS B 0103」 2015, p. 15.

^ ばね技術研究会(編) 2001, p. 1.

^ 日本ばね学会(編) 2008, pp. 1–2.

^ 蒲 2008, p. 50.

^

「JIS B 0103」 2015, p. 13; ニッパツ・日本発条株式会社(編) 1998, pp. 5–6.

- ^ ab蒲 2008, p. 51.

^ 山田 2010, p. 9.

^ 小玉 1985, p. 14.

^

小玉 1985, pp. 14–15; 蒲 2008, p. 51.

^ 渡辺・武田 1989, p. 8.

- ^ ab山田 2010, p. 45.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 3.

- ^ abc日本ばね学会(編) 2008, p. 2.

^ 門田 2006, p. 164.

- ^ ab小玉 1985, p. 19.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 3 / 蒲 2008, p. 46 / “ばねの基礎知識”. ばねの話. 日本発条株式会社. 2016年12月29日閲覧。

- ^ abc蒲 2008, p. 47.

^ マコーレイ 2011, p. 79.

- ^ ab蒲 2008, p. 48.

^ 日本機械学会(編) 2007, p. 1084.

^ 村上 1994, pp. 24–25.

^ ニッパツ・日本発条株式会社(編) 1998, p. 2.

^ 小玉 1985, pp. 19–20.

^

日本ばね学会(編) 2008, p. 165; 小玉 1985, p. 20.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 4.

- ^ abc末岡ら 2002, p. 18.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 4 / 蒲 2008, p. 46 / “ばねの基礎知識”. ばねの話. 日本発条株式会社. 2016年12月29日閲覧。

- ^ abc蒲 2008, p. 49.

^ 末岡ら 2002, pp. 25–26.

^ 下郷・田島 2002, pp. 46–47, 57–58.

^ 末岡ら 2002, pp. 26–27.

^

門田 2006, p. 162; ばね技術研究会(編) 1998, p. 79.

^ ニッパツ・日本発条株式会社(編) 1998, p. 4.

- ^ abKYB株式会社(編) 2013, p. 80.

- ^ ab日本ばね学会(編) 2008, p. 5.

- ^ ab宮本昌幸 『図解・鉄道の科学』 講談社〈ブルーバックス〉、2006年、初版、28-30頁。

ISBN 4-06-257520-5。

^ 日本ばね学会(編) 2008, pp. 5–8.

^ 蒲 2008, p. 20 / 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 6 / 日本ばね学会(編) 2008, p. 5

- ^ ab小玉 1985, p. 179.

- ^ ab門田 2006, p. 166.

^ ばね技術研究会(編) 1998, p. 6.

^ 「JIS B 0103」 2015, p. 7.

^

渡辺・武田 1989, p. 11; 日本機械学会(編) 2005, p. 133.

^ ばね技術研究会(編) 1998, pp. 8–9.

^ 村上 1994, pp. 73–74.

^

渡辺・武田 1989, p. 11; 日本ばね学会(編) 2008, pp. 2, 171.

^ 小玉 1985, p. 110.

^ ばね技術研究会(編) 2001, pp. 36–37.

^ 渡辺・武田 1989, p. 31.

^ ニッパツ・日本発条株式会社(編) 1998, p. 121.

^ 門田 2016, p. 64.

^

「JIS B 0103」 2015, p. 7; 門田 2016, p. 66.

^ 日本ばね学会(編) 2008, pp. 228–229.

^

渡辺・武田 1989, p. 40; 日本ばね学会(編) 2008, p. 228.

^ 山田 2010, p. 164.

^ 「JIS B 0103」 2015, p. 6.

- ^ ab渡辺・武田 1989, p. 57.

^ Spotts et al. 2004, p. 294.

- ^ ab渡辺・武田 1989, p. 58.

^ 門田 2006, p. 168.

^ 小玉 1985, pp. 64–65.

^ 渡辺・武田 1989, p. 61.

^ 日本機械学会(編) 2005.

^ 日本ばね学会(編) 2008, p. 280.

^ ニッパツ・日本発条株式会社(編) 1998, p. 147.

^ 日本ばね学会(編) 2008, p. 540.

^ 小玉 1985, p. 95.

^ ばね技術研究会(編) 1998, p. 23.

^ 渡辺・武田 1989, p. 66.

^ ニッパツ・日本発条株式会社(編) 1998, p. 171.

- ^ ab「JIS B 0103」 2015, p. 8.

^ ばね技術研究会(編) 1998, p. 33.

^ 渡辺・武田 1989, p. 51.

^ 蒲 2008, p. 37.

- ^ abc門田 2016, p. 70.

^

ばね技術研究会(編) 1998, p. 34; 日本ばね学会(編) 2008, p. 264.

^ 日本ばね学会(編) 2008, p. 265.

^ 日本ばね学会(編) 2008, p. 268.

^ 小玉 1985, p. 162.

^ 日本ばね学会(編) 2008, p. 242.

^ 「JIS B 0103」 2015, p. 9.

^ ニッパツ・日本発条株式会社(編) 1998, p. 159.

^ “Handbook for Disc Springs (PDF)”. SCHNORR. p. 6 (2003年). 2016年8月10日閲覧。

^ 日本ばね学会(編) 2008, p. 271; “Handbook for Disc Springs (PDF)”. SCHNORR. p. 6 (2003年). 2016年8月10日閲覧。

^ 蒲 2008, p. 40.

^ 日本ばね学会(編) 2008, pp. 298–300.

- ^ ab小玉 1985, p. 161.

^ ばね技術研究会(編) 2001, p. 70.

^ ばね技術研究会(編) 1998, p. 27.

^ 蒲 2008, p. 39.

^ 日本ばね学会(編) 2008, p. 293.

- ^ ab「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 7.

^ 日本ばね学会(編) 2008, pp. 303–304, 308.

- ^ abc日本ばね学会(編) 2008, p. 7.

^ ニッパツ・日本発条株式会社(編) 1998, p. 141.

^ ニッパツ・日本発条株式会社(編) 1998, pp. 145–146.

- ^ ab日本ばね学会(編) 2008, pp. 5–6.

^ 日本機械学会(編) 2007, p. 1042.

- ^ abc山田 2010, p. 21.

^ 日本ばね学会(編) 2008, p. 20.

^ 小学館. “ばね鋼 日本大百科全書(ニッポニカ)の解説”. コトバンク. 朝日新聞社/VOYAGE GROUP. 2017年1月2日閲覧。 / 『熱処理ガイドブック』 日本熱処理技術協会、大河出版、2013年、4版、10頁。

ISBN 978-4-88661-811-5。

^ ニッパツ・日本発条株式会社(編) 1998, p. 8 / 山方三郎 『図解入門 よくわかる最新熱処理技術の基本と仕組み』 秀和システム、2010年、第2版、42頁。

ISBN 978-4-7980-2573-5。

^ 小学館. “ばね鋼 日本大百科全書(ニッポニカ)の解説”. コトバンク. 朝日新聞社/VOYAGE GROUP. 2017年1月2日閲覧。

^

小玉 1985, pp. 37–38; ばね技術研究会(編) 2000, p. 90.

^

蒲 2008, p. 84; ばね技術研究会(編) 2000, p. 90.

^ ばね技術研究会(編) 2000, pp. 34, 110.

^ Oberg et al. 2012, p. 306.

^ ニッパツ・日本発条株式会社(編) 1998, pp. 14–16.

^ ばね技術研究会(編) 2000, p. 188.

^

小玉 1985, p. 48; Oberg et al. 2012, p. 307.

- ^ abOberg et al. 2012, p. 308.

^ 蒲 2008, p. 92.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, pp. 235–236.

^ 日本ばね学会(編) 2008, p. 112.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 236.

- ^ abc「JIS B 0103」 2015, p. 3.

^ 日本ばね学会(編) 2008, p. 594.

^ ばね技術研究会(編) 2000, pp. 243–245.

^ KYB株式会社(編) 2013, p. 89.

^ 日本ばね学会(編) 2008, p. 593.

^ 門田 2016, p. 80.

^ Spotts et al. 2004, pp. 301–302.

^ ばね技術研究会(編) 2000, p. 237.

^

ばね技術研究会(編) 2000, p. 237; ばね技術研究会(編) 1998, p. 49.

^ 日本ばね学会(編) 2008, p. 119.

^ 門田 2016, p. 102 / "プラばねの活用事例". 株式会社プラばね. Retrieved 2017-02-18.

^ 小玉 1985, p. 51.

^ 小玉 1985, pp. 51–52.

^ 末益博志. "複合材料の力学と破壊について" (PDF). Retrieved 2017-02-18. / ばね技術研究会(編) 2000, p. 252

^ ばね技術研究会(編) 2000, p. 252.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, pp. 236–237.

- ^ abばね技術研究会(編) 2000, p. 250.

^ ばね技術研究会(編) 1998, p. 57.

^ ニッパツ・日本発条株式会社(編) 1998, p. 187.

^ ニッパツ・日本発条株式会社(編) 1998, p. 185.

^ ばね技術研究会(編) 2000, p. 255.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, pp. 253–254.

^ 蒲 2008, p. 98.

^ 日本機械学会(編) 2005, p. 135.

^

渡辺・武田 1989, p. 69; KYB株式会社(編) 2013, p. 95.

^ 日本ばね学会(編) 2008, p. 592.

^ 門田 2016, p. 78.

- ^ ab日本ばね学会(編) 2008, p. 596.

- ^ abばね技術研究会(編) 1998, p. 77.

- ^ ab日本ばね学会(編) 2008, p. 607.

^ 「JIS B 0103」 2015, p. 2.

^ 日本ばね学会(編) 2008, p. 8.

- ^ abニッパツ・日本発条株式会社(編) 1998, p. 5.

^ 蒲 2008, p. 58.

^ 日本ばね学会(編) 2008, p. 14.

^

ばね技術研究会(編) 2000, p. 2; 蒲 2008, p. 59; ニッパツ・日本発条株式会社(編) 1998, p. 3.

^ 日本ばね学会(編) 2008, p. 315.

- ^ ab門田 2016, p. 110.

^

ニッパツ・日本発条株式会社(編) 1998, p. 5; 日本ばね学会(編) 2008, p. 437.

^ 日本ばね学会(編) 2008, p. 211.

^ 門田 2016, pp. 42–43.

- ^ ab日本ばね学会(編) 2008, p. 212.

^ 山田 2010, pp. 45–46.

^

ニッパツ・日本発条株式会社(編) 1998, pp. 16–17; 日本ばね学会(編) 2008, pp. 133–136; 「ばねの歴史」編纂ワーキンググループ(編) 2012, pp. 157–160.

- ^ abcd日本ばね学会(編) 2008, p. 133.

- ^ ab「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 160.

^ ニッパツ・日本発条株式会社(編) 1998, pp. 16–17.

^ 日本工業標準調査会 『JIS B 2704-1 コイルばね-第1部:圧縮及び引張コイルばね基本計算方法』、2009年、3頁。

^ 日本ばね学会(編) 2008, p. 178.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, pp. 155–156.

- ^ abニッパツ・日本発条株式会社(編) 1998, p. 17.

- ^ ab蒲 2008, p. 73.

^ 日本ばね学会(編) 2008, p. 136.

^ 『振動のダンピング技術』 日本機械学会、養賢堂〈新技術融合シリーズ:第4巻〉、1998年、第1版、pp. 8, 140。

ISBN 4-8425-9816-6。

^ 『機械工学便覧 基礎編 α2 機械力学』 日本機械学会、丸善、2004年、初版、187頁。

ISBN 4-88898-116-7。

^ 日本機械学会(編) 2007, p. 380.

^ 末岡ら 2002, pp. 96–97.

^ 『車両システムのダイナミックスと制御』 日本機械学会、養賢堂〈新技術融合シリーズ:第5巻〉、2008年、OD版第1版、pp. 152–154。

ISBN 978-4-8425-9901-4。

^ 下郷・田島 2002, p. 4.

- ^ ab横山隆・日野順市・芳村敏夫 『基礎振動工学』 共立出版、2015年、第2版、16-18頁。

ISBN 978-4-320-08211-3。

- ^ abc日本ばね学会(編) 2008, p. 134.

- ^ ab日本ばね学会(編) 2008, p. 202.

- ^ ab山田 2010, p. 60.

^

山田 2010, p. 60; ニッパツ・日本発条株式会社(編) 1998, p. 115.

^ ばね技術研究会(編) 2001, p. 34.

^ 門田 2016, p. 111.

- ^ abニッパツ・日本発条株式会社(編) 1998, p. 16.

^ 小玉 1985, p. 28.

- ^ ab日本機械学会(編) 2007, p. 1109.

- ^ ab日本ばね学会(編) 2008, p. 328.

^ 蒲 2008, p. 54.

^ ニッパツ・日本発条株式会社(編) 1998, p. 18.

^ 蒲 2008, p. 55.

^

蒲 2008, p. 55; 「ばねの歴史」編纂ワーキンググループ(編) 2012, pp. 230–231.

- ^ abニッパツ・日本発条株式会社(編) 1998, p. 21.

^ 日本ばね学会(編) 2008, p. 329.

^

小玉 1985, p. 33; ばね技術研究会(編) 2000, pp. 4–6.

^ 圧縮コイルばねのへたりに関する研究委員会「圧縮コイルばねのへたりに関する研究委員会報告」、『ばね論文集』第2014巻第59号、日本ばね学会、2014年、 48頁、 doi:10.5346/trbane.2014.47。

- ^ abcde門田 2016, p. 136.

^ 日本ばね学会(編) 2008, p. 437.

- ^ abニッパツ・日本発条株式会社(編) 1998, p. 28.

^

日本ばね学会(編) 2008, pp. 503–504, 514–515; 蒲 2008, p. 104.

^ 門田 2016, p. 106.

^ 日本ばね学会(編) 2008, pp. 522, 546, 548.

^ 日本ばね学会(編) 2008, p. 458.

^ 日本ばね学会(編) 2008, p. 468.

^ ばね技術研究会(編) 2001, p. 162.

^ 日本ばね学会(編) 2008, p. 479.

^ 門田 2016, p. 150.

- ^ abばね技術研究会(編) 1998, p. 50.

^ ばね技術研究会(編) 2000, p. 246.

- ^ ab日本ばね学会(編) 2008, pp. 615–626.

^ 日本工業標準調査会 『JIS B 2706 皿ばね』、2013年、1-15頁。

^ “ISO/TC 227 Springs”. 2017年1月14日閲覧。

- ^ abc日本ばね学会(編) 2008, p. 9.

^ ばね技術研究会(編) 2000, p. i.

^ 渡辺・武田 1989, pp. 1–2.

^ ばね技術研究会(編) 1998, pp. 168–169.

^ ばね技術研究会(編) 1998, pp. 28, 168–169.

- ^ abマコーレイ 2011, pp. 80–81.

^ 門田 2016, p. 10.

^ 蒲 2008, p. 134.

^ 小玉 1985, p. 129.

^

小玉 1985, p. 129; 門田 2006, pp. 160–161.

- ^ ab蒲 2008, p. 135.

- ^ ab“機械式時計のしくみ”. セイコーウオッチ株式会社. 2016年12月31日閲覧。

^ 門田 2016, p. 70 / “機械式時計のしくみ”. セイコーウオッチ株式会社. 2016年12月31日閲覧。

- ^ abc門田 2016, p. 12.

^ ばね技術研究会(編) 1998, pp. 166.

^ 蒲 2008, p. 136.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 9.

^

蒲 2008, p. 122; ばね技術研究会(編) 1998, p. 80.

^ 蒲 2008, p. 122.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 231.

^

ばね技術研究会(編) 2000, pp. 116, 118; 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 232.

^ KYB株式会社(編) 2013, pp. 11–12.

^

KYB株式会社(編) 2013, p. 83; 新星出版社編集部(編) 2009, p. 134.

^

KYB株式会社(編) 2013, p. 80; 新星出版社編集部(編) 2009, p. 134.

^

KYB株式会社(編) 2013, pp. 95–96; 新星出版社編集部(編) 2009, p. 134.

^ 蒲 2008, p. 124.

^ 日本ばね学会(編) 2008, p. 245.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 249.

- ^ ab門田 2016, p. 24.

^ 近藤圭一郎 『鉄道車両技術入門』 オーム社、2013年7月20日、初版、78頁。

ISBN 978-4-274-21383-0。

^ 上浦正樹・小野田滋・須長誠 『鉄道工学』 森北出版、2000年、初版、68-70頁。

ISBN 978-4627484719。

- ^ abばね技術研究会(編) 1998, p. 110.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 248.

^ 門田 2016, p. 100.

^ 蒲 2008, p. 130.

^ 門田 2016, p. 26.

^ ばね技術研究会(編) 1998, pp. 69–70.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 244.

^ 蒲 2008, p. 129.

- ^ ab高橋秀憲 『配線器具入門―安全な設計・施工・取扱いのポイント』 オーム社、2008年、初版、141-146頁。

ISBN 978-4-274-50180-7。

^ 蒲 2008, p. 129 / 高橋秀憲 『配線器具入門―安全な設計・施工・取扱いのポイント』 オーム社、2008年、初版、141-146頁。

ISBN 978-4-274-50180-7。

- ^ ab

門田 2016, p. 26; 蒲 2008, p. 132.

^ “会話も弾む?オドロキの数字(1)”. 日本発条株式会社. 2017年1月21日閲覧。

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 247.

^ 斉藤 2008, pp. 39,56–64.

^ 門田 2016, p. 28.

^ 蒲 2008, p. 139.

^ 小学館. “ゆか 日本大百科全書(ニッポニカ)の解説”. コトバンク. 朝日新聞社/VOYAGE GROUP. 2017年1月5日閲覧。

^ ばね技術研究会(編) 1998, p. 124.

^ 斉藤 2008, p. 39.

^ 斉藤 2008, pp. 53–54.

^ 大成建設「超高層ビル」研究プロジェクトチーム 『超高層ビルの"なぜ"を科学する』 アーク出版、2009年、初版、46–47。

ISBN 978-4-86059-076-5。

^ こどもくらぶ 2012, p. 15.

- ^ ab“ISO/TC 227 Business Plan”. ISO (2012年12月5日). 2017年1月15日閲覧。

- ^ abcd蒲 2008, p. 11.

- ^ ab「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 23.

- ^ ab“ばねの歴史”. ばねの話. 日本発条株式会社. 2016年9月30日閲覧。

^

日本機械学会(編) 2007, p. 1042; 日本ばね学会(編) 2008, p. 1.

^ 草川昇 『語源事典 名詞編』 東京堂出版、2003年、226頁。

ISBN 4-490-10628-9。 / 西垣幸夫 『日本語の語源事典』 文芸社、2005年、498頁。

ISBN 4-8355-8920-3。 / 『暮らしのことば 新語源事典』 山口佳紀、講談社、2008年、709頁。

ISBN 978-4-06-265340-4。 / 『日本語源広事典』 増井金典、ミネルヴァ書房、2010年、724頁。

ISBN 978-4-623-05494-7。

^ 『火縄銃の伝来と技術』 佐々木稔、吉川弘文館、2003年、pp. 2, 102。

ISBN 4-642-03383-1。

^

「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 23; 蒲 2008, p. 11.

^ 小玉 1985, pp. 5–6.

^

小玉 1985, pp. 6, 8; 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 23.

^ 門田 2006, p. 163.

^ 蒲 2008, p. 11 / 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 23 / “ばねの歴史”. ばねの話. 日本発条株式会社. 2016年9月30日閲覧。

- ^ ab小玉 1985, p. 8.

^ 小学館. “発条/撥条とは デジタル大辞泉の解説”. コトバンク. 朝日新聞社/VOYAGE GROUP. 2016年10月1日閲覧。

- ^ ab『英語多義ネットワーク辞典』 瀬戸賢一、小学館、2007年、初版、898-899頁。

ISBN 978-4-09-510051-7。

^ 『英語多義ネットワーク辞典』 瀬戸賢一、小学館、2007年、初版、898-899頁。

ISBN 978-4-09-510051-7。 / 『暮らしのことば 新語源辞典』 山口佳紀、講談社、2008年、706頁。

ISBN 978-4-06-265340-4。

^ 『小学館 独和大辞典』 国松孝二、小学館、1998年、第2版。

ISBN 4-09-515012-2。 / 蒲 2008, p. 11

^ ニッパツ・日本発条株式会社(編) 1998, p. 1.

^ 木村重信・門田修 『サハラの岩面画―タッシリ・ナジェールの彩画と刻画』 日本テレビ放送網株式会社、1983年、153頁。0071-932060-6262。

- ^ abDavid Coulson; Alec Campbell. “Rock Art of the Tassili n Ajjer, Algeria”. Tanums Hällristningsmuseum. pp. 30–34. 2016年12月4日閲覧。

^

蒲 2008, p. 8; 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 13.

- ^ ab田村晃一 (1979-02-25). “ゆみ 弓”. 世界考古学事典 (初版 ed.). 平凡社. p. 1125.

^ 小玉 1985, p. 3.

^ 田村晃一 (1979-02-25). “ゆみ 弓”. 世界考古学事典 (初版 ed.). 平凡社. p. 1125. / 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 13

^ Chonajcki 2008, p. 26.

^ “世界大百科事典 第2版の解説 ど【弩 nǔ】”. コトバンク. 日立ソリューションズ・クリエイト. 2016年12月3日閲覧。

^ ランデルズ 1995, pp. 147–148.

^ ランデルズ 1995, p. 148.

^ ランデルズ 1995, p. 149.

^ ランデルズ 1995, p. 158.

^ ランデルズ 1995, pp. 158–160.

^ ランデルズ 1995, pp. 160–161.

^ ランデルズ 1995, pp. 187–188.

^ 蒲 2008, p. 12.

^ ランデルズ 1995, pp. 187–189.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 15.

^ Chonajcki 2008, p. 27 / Usher, Abbott Payson (1929). A history of mechanical inventions. McGraw-Hill. pp. 84–85. https://archive.org/details/historyofmechani00ushe.

^ 小学館. “世界大百科事典内のラテラノ公会議の言及【戦争】より”. コトバンク. 朝日新聞社/VOYAGE GROUP. 2016年12月12日閲覧。 / 日本機械学会(編) 2010, p. 190

- ^ abcdChonajcki 2008, p. 27.

^ 織田 2008, p. 205 / “機械式時計”. THE SEIKO MUSEUM セイコーミュージアム. セイコーホールディングス. 2016年12月8日閲覧。

^ “機械式時計”. THE SEIKO MUSEUM セイコーミュージアム. セイコーホールディングス. 2016年12月8日閲覧。

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, pp. 16–17.

^ 織田 2008, p. 95.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 16.

^ “携帯できる時計”. THE SEIKO MUSEUM セイコーミュージアム. セイコーホールディングス. 2016年12月8日閲覧。

^ 織田 2008, pp. 95, 145.

^ 日本機械学会(編) 2010, p. 221.

^ 蒲 2008, p. 14.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 147.

^ 片桐頼継 『レオナルド・ダ・ヴィンチという神話』 角川学芸出版〈角川選書〉、2003年、106-108頁。

ISBN 978-4047033597。 / 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 147

- ^ ab堺憲一 『だんぜんおもしろいクルマの歴史』 NTT出版、2013年、14-15頁。

ISBN 978-4-7571-4308-1。

^ Chonajcki 2008, p. 28.

^ 小玉 1985, p. 4.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 18.

- ^ abc蒲 2008, p. 16.

^ S. P. ティモシェンコ 『材料力学史』 最上武雄・川口昌宏訳、鹿島出版会、2007年、初版、18頁。

ISBN 978-4-306-02390-1。

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 17.

^ 中島 1996, pp. 119–121.

^ 中島 1996, p. 121 / Robert Hooke, Lectures de Potentia Restitutiva, Or of Spring - Google ブックス

- ^ ab中島 1996, pp. 121–122.

^ Robert Hooke, Lectures de Potentia Restitutiva, Or of Spring - Google ブックス

^ 中島 1996, p. 122.

^ 蒲 2008, pp. 14–15.

^ 小学館. “産業革命とは 日本大百科全書(ニッポニカ)の解説”. コトバンク. 朝日新聞社/VOYAGE GROUP. 2016年12月29日閲覧。

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 19.

^ チャールズ・シンガー 『増補 技術の歴史 第8巻 産業革命 下』 田辺振太郎訳、筑摩書房、1979年、363頁。3350-50308-4604。

^

蒲 2008, p. 108; 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 19.

^ Chonajcki 2008, p. 29.

^ Chonajcki 2008, pp. 29–30.

^ Chonajcki 2008, p. 30.

- ^ ab「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 83.

- ^ abこどもくらぶ 2012, p. 14.

^ 新星出版社編集部(編) 2009, pp. 210–212.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 64.

- ^ abKYB株式会社(編) 2013, p. 17.

^ 門田 2016, p. 68.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, pp. 144, 148.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, pp. 137–143.

^ “日本ばね学会 『ばね技術遺産』のご紹介”. 日本ばね学会. 2016年12月29日閲覧。

^ 渡辺・武田 1989, pp. 13–14.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 155.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 156.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, p. 158.

^ 門田 2016, pp. 78, 102.

^ 門田 2016, p. 104.

^ 「ばねの歴史」編纂ワーキンググループ(編) 2012, pp. 224–233.

^ ニッパツ・日本発条株式会社(編) 1998, p. i.

^ 中村明 『日本語 語感の事典』 岩波書店、2010年、852頁。

ISBN 978-4-00-080313-7。 / 小内一 『日本語表現大辞典―比喩と類語三万三八〇〇』 講談社、2005年、585頁。

ISBN 4-06-212830-6。

^ ブラディミール・ザチオルスキー、ウイリアム・クレーマー 『筋力トレーニングの理論と実践』 高松薫(監訳)、 図子浩二(訳)、大修館書店、2009年、初版、37-38頁。

ISBN 978-4-469-26688-7。 / 深代 2014, p. 44

^ 谷本道哉 『使える筋肉・使えない筋肉 理論編』 石井直方(監修)、ベースボール・マガジン社、2008年、第1版、24-31頁。

ISBN 978-4-583-10097-5。

^ 谷本道哉 『使える筋肉・使えない筋肉 理論編』 石井直方(監修)、ベースボール・マガジン社、2008年、第1版、24-31頁。

ISBN 978-4-583-10097-5。 / 深代 2014, pp. 46–47

^ 深代 2014, p. 202.

^ 岡田英孝・宮西智久・藤井範久 『スポーツバイオメカニクス』 化学同人〈はじめて学ぶ健康・スポーツ科学シリーズ4〉、2016年、第1版、197頁。

ISBN 978-4-7598-1706-5。

^ 東昭 『生物の動きの事典』 朝倉書店、1997年、初版、96頁。

ISBN 4-254-10143-0。

^ フランク・B. ギル 『鳥類学』 山階鳥類研究所訳、新樹社、2009年、初版、149頁。

ISBN 978-4-7875-8596-7。

^ 小内一 『日本語表現大辞典―比喩と類語三万三八〇〇』 講談社、2005年、585頁。

ISBN 4-06-212830-6。

^ 『使い方の分かる 類語例解辞典』 小学館辞典編集部、小学館、1994年、423頁。

ISBN 4-09-505521-9。

^ 『暮らしのことば 新語源辞典』 山口佳紀、講談社、2008年、706頁。

ISBN 978-4-06-265340-4。 /

草川昇 『語源辞典 名詞編』 東京堂出版、2003年、初版、226頁。

ISBN 4-490-10628-9。

^ 草川昇 『語源辞典 名詞編』 東京堂出版、2003年、初版、226頁。

ISBN 4-490-10628-9。 /

“ばね【発条/撥条/弾機】の意味 デジタル大辞泉”. goo国語辞書. NTT Resonant. 2017年2月11日閲覧。

^ 『世代の価値』:新字新仮名 - 青空文庫

参考文献

※文献内の複数個所に亘って参照したものを示す。

- 日本ばね学会(編)、2008、『ばね』第4版、 丸善出版

ISBN 978-4-621-07965-2 - 「ばねの歴史」編纂ワーキンググループ(編)、2012、『ばねの歴史』、日本ばね工業会

- ばね技術研究会(編)、1998、『ばねの種類と用途例』初版、 日刊工業新聞社〈ばね技術シリーズ〉

ISBN 4-526-04232-3 - ばね技術研究会(編)、2000、『ばね用材料とその特性』初版、 日刊工業新聞社〈ばね技術シリーズ〉

ISBN 4-526-04483-0 - ばね技術研究会(編)、2001、『ばねの設計と製造・信頼性』初版、 日刊工業新聞社〈ばね技術シリーズ〉

ISBN 4-526-04705-8 - ニッパツ・日本発条株式会社(編)、1998、『機械要素活用マニュアル・ばね』初版、 工業調査会

ISBN 4-7693-2116-3 - KYB株式会社(編)、2013、『自動車のサスペンション―構造・理論・評価』初版、 グランプリ出版

ISBN 978-4-87687-330-2 - 日本機械学会(編)、2005、『機械工学便覧 デザイン編 β4 機械要素・トライボロジー』初版、 丸善

ISBN 4-88898-129-9 - 日本機械学会(編)、2007、『機械工学辞典』第2版、 丸善

ISBN 978-4-88898-083-8 - 日本機械学会(編)、2010、『新・機械技術史』初版、 丸善

ISBN 978-4-88898-196-5 - 新星出版社編集部(編)、2009、『徹底図解 自動車のしくみ』、新星出版社

ISBN 978-4-405-10649-9 - こどもくらぶ(編)、2012、『工場の底力(2)―縁の下の力持ち』、かもがわ出版

ISBN 978-4-7803-0556-2 - 深代千之(監修)、2014、『オールカラー 骨・関節・筋肉の構造と動作のしくみ』初版、 ナツメ社

ISBN 978-4-8163-5598-1 - 日本工業標準調査会、2015、『JIS B 0103 ばね用語』

- 渡辺彬・武田定彦、1989、『ばねの基礎(訂正版)』訂正1版、 パワー社〈基礎シリーズ(5)〉

ISBN 4-8277-1245-X - 蒲久男、2008、『絵とき「ばね」基礎のきそ』初版、 日刊工業新聞社

ISBN 978-4-526-06112-7 - 門田和雄、2006、『絵とき「機械要素」基礎のきそ』初版、 日刊工業新聞社

ISBN 978-4-526-05655-0 - 門田和雄、2016、『トコトンやさしいばねの本』初版、 日刊工業新聞社〈今日からモノ知りシリーズ〉

ISBN 978-4-526-07632-9 - 小玉正雄、1985、『ばねのおはなし』第1版、 日本規格協会〈おはなし科学・技術シリーズ〉

ISBN 4-542-90109-2 - 山田学、2010、『めっちゃ、メカメカ! 2 ばねの設計と計算の作法―はじめてのコイルばね設計』初版、 日刊工業新聞社

ISBN 978-4-526-06578-1 - 村上敬宜、1994、『材料力学』第1版、 森北出版〈機械工学入門講座1〉

ISBN 4-627-60510-2 - 末岡淳男・金光陽一・近藤孝広、2002、『機械振動学』初版、 朝倉書店

ISBN 4-254-23706-5 - 下郷太郎・田島清灝、2002、『振動学』初版、 コロナ社〈機械系 大学講義シリーズ11〉

ISBN 4-339-04045-2 - 織田一郎、2008、『時と時計の雑学事典』初版、 ワールドフォトプレス

ISBN 978-4-8465-2708-2 - 中島秀人、1996、『ロバート・フック―ニュートンに消された男』、朝日新聞社〈朝日選書565〉

ISBN 4-02-259665-1 - 斉藤大樹、2008、『耐震・免震・制震の話―改正建築基準法対応』第2版、 日刊工業社〈SCIENCE AND TECHNOLOGY〉

ISBN 978-4-526-06051-9 - デビッド・マコーレイ、歌崎秀史(訳)、2011、『道具と機械の本―てこからコンピューターまで』新装版、 岩波書店

ISBN 978-4-00-009889-2 - J. G. ランデルズ、宮城孝仁(訳)、1995、『古代のエンジニアリング―ギリシャ・ローマ時代の技術と文化』初版、 地人書館

ISBN 4-8052-0500-8

Erik Oberg, Franklin Jones, Holbrook Horton, Henry Ryffel, Christopher McCauley (2012). Machinery's Handbook (29 ed.). Industrial Press. ISBN 978-0-8311-2900-2.

Merhyle F. Spotts, Terry E. Shoup, Lee E. Hornberger (2004). Design of Machine Elements (8 ed.). Prentice Hall. ISBN 0-13-048989-1.

Cheryl Chonajcki (July 2008). “A History of Springs”. SPRINGS (Spring Manufacturers Institute) 47 (3): 26–30. オリジナルの2014年8月30日時点によるアーカイブ。. https://web.archive.org/web/20140830111704/http://www.smihq.org/public/publications/springsmag_archive/Springs_2008_Vol_47_No3/index.html.

外部リンク

- 日本ばね工業会

- 日本ばね学会

ねじ・ばねの業界専門紙 - 金属産業新聞社- 『ばね』 - コトバンク

- サイエンス チャンネル(科学技術振興機構)

THE MAKING(58)ばね(自動車用)ができるまで - YouTube

ScienceNews(26)シリーズ中小企業の技術力 小さなばねの大きな魅力 - YouTube